|

Главная |

Резка высечными ножницами

|

из

5.00

|

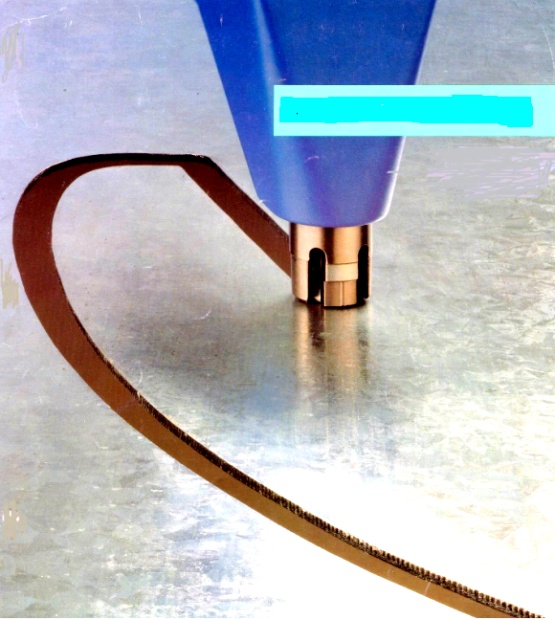

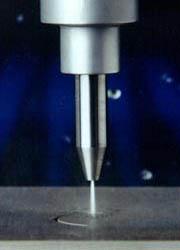

Преимуществом этого инструмента является отсутствие деформаций кромок при резке. Высечные ножницы нашли применение при вырезке деталей из тонколистового проката и из алюминиевых сплавов, в том числе и из гофрированного проката. В качестве режущего инструмента используется боек с диаметром 6 – 8 мм. Недостатком, в частности, является большая ширина реза, равная диаметру бойка. Вариант инструмента представлен на рис.3.32.

Рис.3.32. Высечные ножницы

Для резки профильного проката, труб могут эффективно применяться ленточные и циркуляционные пилы (см. рис.3.33,а и рис.3.33,б). Оборудование имеет стабильную сварную конструкцию и обеспечивает высокую точность и качество резки. Скорость резки составляет 0,3-0,4 м/мин.

а) б)

Рис. 3.33. а) -ленточная пила, б) – циркуляционная пила

В процессе изготовления деталей может потребоваться выполнение сверления и зенкования отверстий. Эти операции в корпусообрабатывающем цехе выполняются, как правило, на радиально-сверлильных станках.

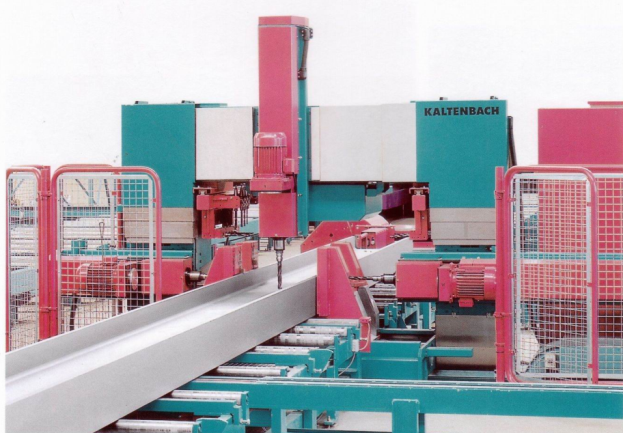

Для этой цели применяют станки с числовым программным управлением, как показано на рис. 3.34. Станки могут оснащаться автоматической системой смены инструмента, а также осуществлять одновременное сверление нескольких отверстий, в том числе, в трех плоскостях.

Рис.3.34 Сверлильный станок с ЧПУ

В судостроении механическая обработка широко применяется также и при разделке кромок проката под сварку и при обработке кромок после тепловой резки.

Применяются следующие способы механической обработки и разделки кромок под сварку:

- строжка на кромкострогальных станках Листы зажимаются гидравлическими прижимами на столе станка, и подвижная каретка с резцом осуществляет снятие металла с кромки проката, Станки обеспечивают высокую степень прямолинейности кромки, что особенно важно при последующей механизированной сварке листов на поточных линиях.

- скалывание на кромкоскалывающих станках (см. рис.3.35 ) Обработка кромки осуществляется специальной фрезой.

Этот вариант оборудования используется для обработки мелких деталей, так как подача детали к станку осуществляется вручную. Переносным инструментом можно обрабатывать и крупные детали.

Рис.3.35 Механическая разделка кромок на кромкоскалывающем станке

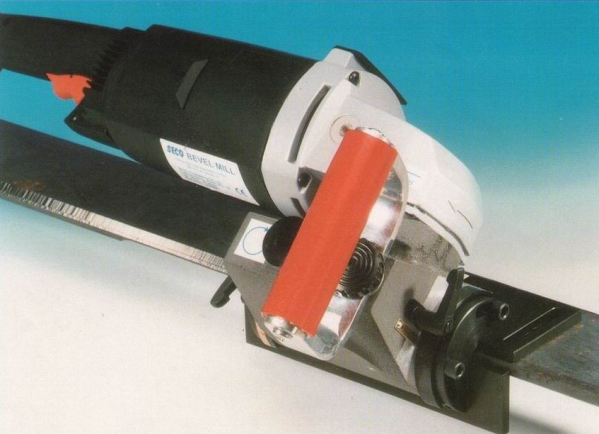

- фрезерование на стационарных установках или с помощью переносного инструмента (см. рис.3.36 и рис.3.37)

При этом способе механической обработки кромок рабочим инструментом служит фрезерная головка, в которой крепятся твердосплавные пластины. Форма подготовки кромок может быть различной. Стационарные установки оборудованы устройствами подачи и закрепления деталей и могут одновременно обрабатывать одну, две или три кромки. Использование стационарных фрезерных машин целесообразно при большой программе обработки металла, так как установки достаточно дорогие.

На российских судостроительных и машиностроительных заводах переносные машинки для фрезерования кромок успешно работают уже в течение 10-14 лет.

Рис. 3.36. Установка для обработки продольных кромок фрезерованием

Рис.3.37 Переносной инструмент для обработки кромок фрезерованием

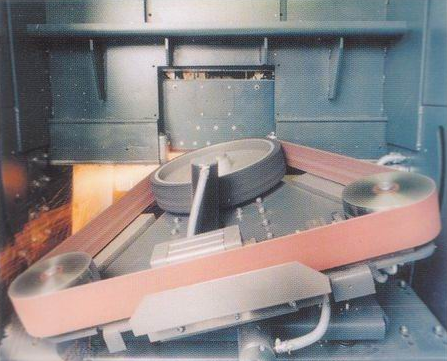

В последние годы в судостроении для механической обработки кромок стали применять шлифование с использованием стационарного оборудования и переносного инструмента (рис. 3.38).

Внедрение этого нового типа оборудования связано с появлением новых типов абразивных шкурок, обеспечивающих высокую скорость и качество обработки, а также имеющих длительный срок службы.

Рис.3.38. Устройство для обработки кромок деталей шлифованием

По требованию Классификационных обществ для обеспечения долговечности защиты металла от коррозии свободные кромки корпусных деталей должны быть скруглены с радиусом не более 2-х мм.

Для снятия заусенцев и обработки свободных кромок деталей по радиусу применяют переносные машинки с фрезерными головками. Скорость скругления кромок достигает 3м/мин.

Гидроабразивная резка

Для вырезки деталей корпуса можно использовать и гидроабразивную резку, основанную на разрушении материала в зоне реза под ударным воздействием струи воды сверхвысокого давления.

Добавление к воде абразива (например, песка) существенно повышает эффективность резки.

Основные параметры гидрорезания:

- давление струи воды - 100 – 400 МПа

- скорость истечения воды - 540 – 1.400 м/ сек,

- диаметр сопла резака - 0,5 – 1,5 мм

- расход воды - 0,5 – 25 л/мин,

- мощность установки - 5 – 8 кВт,

- ширина реза - 0,1 – 0,8 мм.

Преимущества гидрорезки:

– высокая точность резки;

– возможность снятия фасок с кромки детали до 50 мм без последующей фрезерной обработки под сварку;

– отсутствие тепловых деформаций;

– отсутствие светового излучения;

– возможность резки различных материалов (нержавеющей стали, пластмасс, камня, изоляционных материалов и т.д.)

Станки гидроабразивной резки позволяют производить раскрой листового материала, задавая любой сложный профиль реза с любыми радиусами закругления (см. рис. 3.39). Относительными недостатками метода являются меньшая по сравнению с тепловой скорость резки и высокая энергоемкость гидрорезки.

Рис.3.39. Оборудование для гидроабразивной резки

Сортировка деталей

После вырезки деталей выполняют их сортировку – разделение деталей по размерам и маршрутам дальнейшей обработки.

Сортировка деталей может производиться вручную или с применением кранового оборудования для крупногабаритных деталей.

При изготовлении деталей на линиях тепловой резки лист для подачи в зону резки укладывается на раскроечную раму. После вырезки раскроечная рама перемещается к сортировщику с электромагнитной траверсой (см. рис.3.40), который снимает детали с раскроечной рамы.

В соответствии с программой включается группа электромагнитов, расположенных над деталью, сортировщик поднимает деталь и передает ее на дальнейшую обработку.

После сортировки листовые детали с размерами до 1х1 м (мелкие) отправляют на участок изготовления мелких деталей.

Крупногабаритные детали поступают на комплектацию, если их обработка закончена, или проходят операции правки, разделки кромок и гибки в зависимости от их формы.

Рис. 3.40. Сортировщик с электромагнитной траверсой

Гибка деталей

|

из

5.00

|

Обсуждение в статье: Резка высечными ножницами |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы