|

Главная |

Технологическая классификация сборочных единиц корпуса судна

|

из

5.00

|

Корпус судна состоит из листовых и профильных деталей, а некоторые его конструкции включают еще и массивные отливки и поковки, например, штевни.

Из этих деталей в сборочно-сварочном цехе изготавливают сборочные единицы различного уровня сложности, из которых впоследствии формируется корпус судна: узлы, секции с насыщением и блоки секций.

Насыщением секции называют детали для крепления труб судовых систем, предметов оборудования и элементов изоляции судовых помещений, устройств, дельных вещей, электротрасс, а также другие детали и узлы устройств, систем, оборудования и отделки, размещаемые в корпусной конструкции.

Изготовление сборочных единиц в сборочно – сварочном производстве называется предварительной сборкой и составляет до 18 % общей трудоемкости постройки судна.

Преимущества введения предварительной сборки корпусных конструкций:

1. Уменьшается объем и продолжительность стапельной сборки корпусов судов.

2.Разбивка корпуса на части, которые предварительно свариваются и правятся, позволяет уменьшить величину общих сварочных деформаций корпуса судна.

3.Сборка и сварка отдельных узлов и секций может выполняться в удобном положении с использованием механизированного стационарного оборудования.

4. Повышается серийность изготавливаемых конструкций.

Деление корпуса на сборочные единицы осуществляют при проектировании судна. При этом учитываются:

Конструктивные характеристики корпуса судна:

– система набора корпуса,

– размеры листов и профилей,

– форма корпуса

Технологические факторы:

–метод постройки судна

– возможность применения средств механизации

– возможность кантовки и транспортировки конструкций

Производственные условия:

–- грузоподъемность кранового оборудования,

– размеры ворот цехов,

– наличие оснастки и оборудования

– серийность постройки.

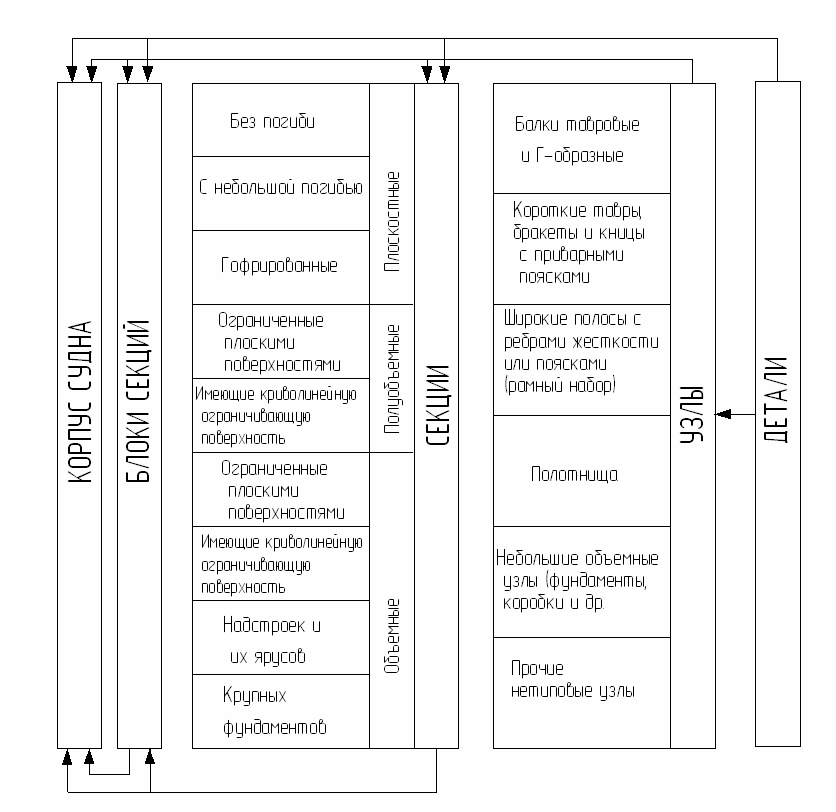

На рис.4.1 представлена конструктивно – технологическая классификация сборочных единиц корпуса судна.

Данная классификация выполнена на базе принципов групповой технологии, о которой мы говорили, когда рассматривали технологию изготовления деталей корпуса.

Для каждой группы сборочных единиц разрабатываются типовые технологические процессы их изготовления, На базе этих процессов на заводах разрабатывается рабочая технология с учетом имеющихся средств технологического оснащения (СТО).

Рис. 4.1.Классификация сборочных единиц корпусных конструкций.

Первым уровнем сборочных единиц являются узлы.

Узел – это технологически законченная часть корпусной конструкции, состоящая из нескольких деталей.

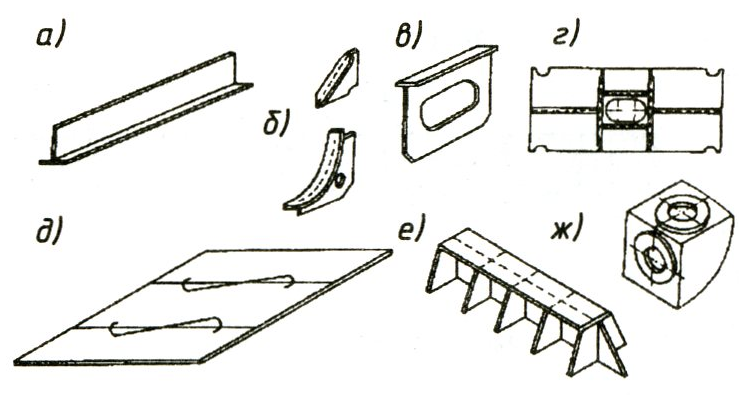

Примеры типовых узлов показаны на рис.4.2.

Определяющим признаком для выделения шести групп узлов является:

– соотношение размеров в трех измерениях,

– расположение базовой детали, которое определяет и наиболее удобное взаимное положение деталей при сборке и сварке

– требования к технологической оснастке и оборудованию.

В настоящее время выделяют следующие типы узлов:

– балки таврового и Г-образного сечения,

– кницы и бракеты с приварными поясками,

-широкие полосы с ребрами жесткости и поясками (узлы рамного набора)

- полотнища,

- объемные узлы (фундаменты, коробки и т.д.)

– прочие нетиповые узлы

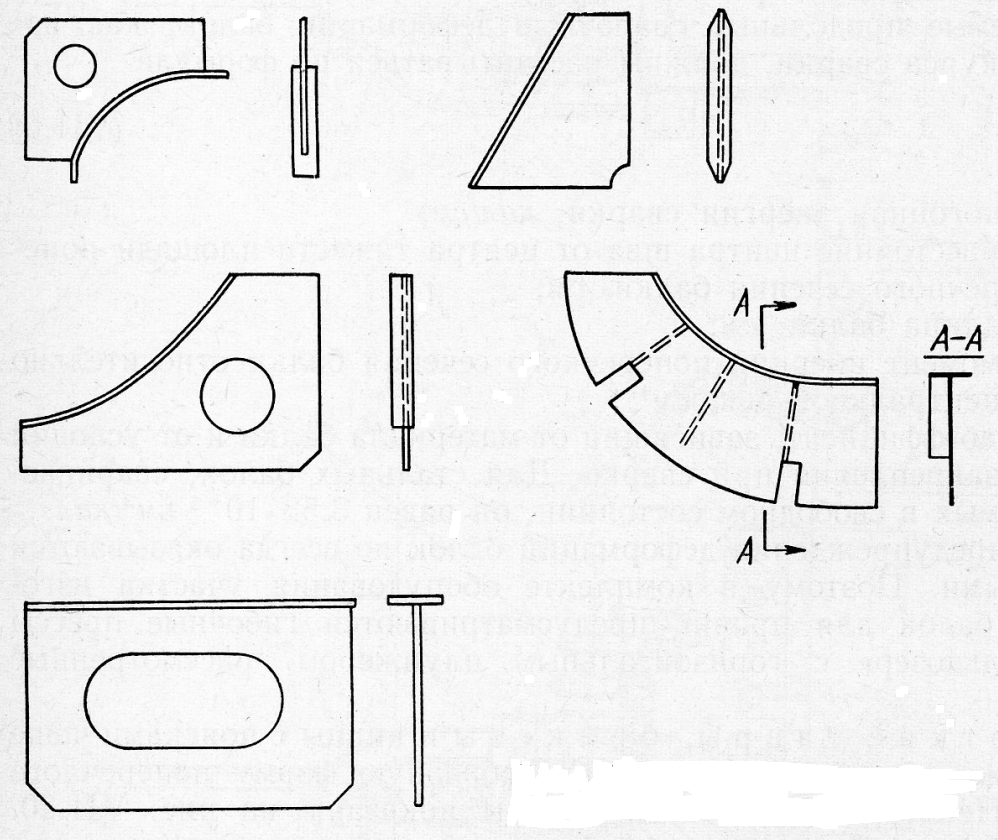

Рис. 4.2. Примеры узлов корпусных конструкций:

а – балка таврового сечения; б – кница с прямолинейными и криволинейными поясками; в – бракета с вырезом и пояском; г – широкая полоса с ребрами;

д –полотнище; е– объемный узел фундамента; ж – объемный узел кингстонной коробки.

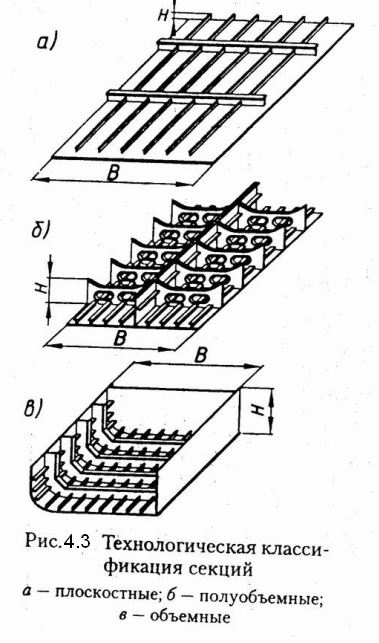

Следующим уровнем укрупнения корпусных конструкций являются секции. (Рис.4.3.)

Конструктивно-технологические признаки секций:

– отношение максимальной высоты секции к меньшему размеру в плане;

– форма ограничивающей поверхности (плоская или криволинейная) – это определяет возможный способ базирования секции при ее изготовлении;

– соотношение высоты и числа балок набора разного направления, от которых зависит возможность механизации их сборки и сварки.

Рис. 4.3. Технологическая классификация секций:

а – плоскостная; б – полуобъемная; в – объемная.

В зависимости от этих признаков выделяют следующие типы секций:

Плоскостные секции

– секции, у которых высота балок набора главного направления Н составляет не более 7 % (1/15) меньшего размера секций в плане В.

Конструкция таких секций позволяет относительно просто механизировать их изготовление на плоских стендах и механизированных поточных линиях (МПЛ).

Плоскостные секции подразделяются на:

- плоские,

- плоскостные с небольшой погибью (1/15 минимального размера в плане),

- гофрированные (как правило, это секции переборок).

Полуобъемные секции

- секции, у которых высота балок набора главного направления составляет от 7 до 20 % (от 1/15 до 1/5) минимального размера секций в плане.

Полуобъемные секции могут быть ограничены плоской поверхностью и поверхностью с погибью

Объемные секции

– секции, габаритные размеры которых соизмеримы во всех трех направлениях.

Это могут быть объемные секции корпуса, ограниченные плоскими или криволинейными поверхностями, а также секции ярусов надстроек и крупных фундаментов.

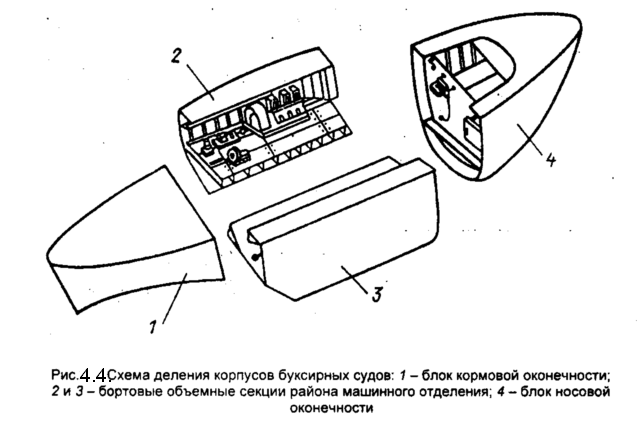

Следующим уровнем формирования корпуса могут быть блоки секций.

В настоящее время для сокращения сроков постройки судов стараются разбивать корпуса судов на крупные сборочные единицы – блоки, которые включают в себя большой объем насыщения. Масса таких блоков может достигать 800 – 2000 тонн (см. рис.4.4).

Рис. 4.4. Схема разделения корпуса на сборочные единицы:

1 – блок кормовой оконечности; 2, 3 – объемные секции машинного отделения; 4 – блок носовой оконечности.

Перспективным направлением при проектировании судов является использование модульного принципа – формирования разнообразных проектов судов из ограниченного количества одинаковых первичных элементов – модулей.

При модульном судостроении корпус судна делят на конструктивные модули — плоские и объемные конструктивно и технологически законченные унифицированные или стандартные сборочные единицы. Такими модулями могут быть модуль-панели, состоящие из плоских листов с набором или гофрированных листов, модуль-секции и модуль-блоки.

4.2. Состав и характеристика технологических операций изготовления корпусных конструкций

Изготовление узлов и секций в сборочно-сварочном цехе начинается с момента получения деталей из корпусообрабатывающего цеха и заканчивается испытанием на непроницаемость и окраской готовой корпусной конструкции.

При изготовлении сборочных единиц используется большое количество технологической оснастки, которая должна:

- обеспечивать заданные габариты и форму изготавливаемых конструкций, а также необходимую точность взаимного расположения узлов и деталей.

- быть удобной в эксплуатации и обеспечивать снижение трудоемкости выполнения сборочно-сварочных работ,

- обеспечивать возможность механизации выполняемых сварочных работ (например, обеспечивать поворот свариваемых конструкций для обеспечения сварки в удобном нижнем положении).

Для повышения производительности труда и качества выпускаемой продукции при выполнении технологических процессов изготовления корпусных конструкций используют средства механизации и автоматизации.

С точки зрения эффективного использования средств механизации и автоматизации важным является количество однотипных конструкций. В настоящее время при проектировании корпуса судна стремятся использовать типовые или унифицированные конструктивные решения.

Для крупных серий целесообразно организовывать специализированные участки и поточные линии изготовления конструкций.

Для мелкосерийного и единичного производств желательно иметь универсальные сборочно-сварочные позиции, оснащенные средствами механизации и автоматизации сборки и сварки – например, роботизированные технологические комплексы.

Рассмотрим операции, выполняемые в сборочно-сварочном цехе, и технологию изготовления отдельных сборочных единиц корпуса судна.

При изготовлении корпусных конструкций в сборочно-сварочном цехе выполняют следующие виды работ:

1 – сборочные,

2 – сварочные

3 - правка,

4 – пневматические (зачистка, рубка, сверление),

5 – установка деталей насыщения ,

6 - контрольные операции,

7 – окрасочные.

Сборка под сварку

Процесс сборки под сварку заключается в подготовке и предварительном соединении элементов конструкций для последующего окончательного соединения их сваркой.

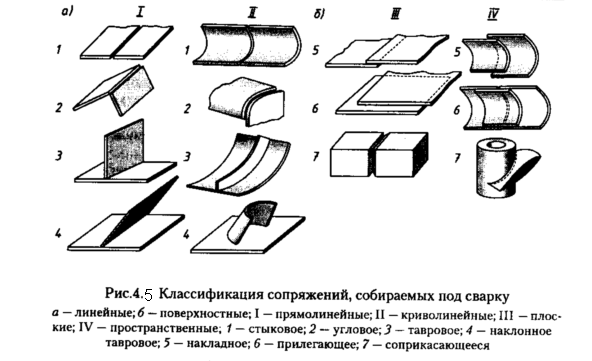

Промежуточное взаимное сочетание кромок и поверхностей собираемых элементов, удовлетворяющих требованиям сварки (величина сварочного зазора) называются сопряжением (см. рис.4.5).

Рис. 4.5. Классификация сопряжений, собираемых под сварку:

а – линейные; б – поверхностные; ǀ - прямолинейные;

II -криволинейные; III - плоские; ǀV - пространственные;

1 –стыковые; 2 – угловые; 3 – тавровые; 4 – наклонные тавровые;

5 – накладные; 6 – прилегающие; 7 – соприкасающиеся.

Наиболее часто при сборке корпусных конструкций встречаются стыковые и тавровые прямо- и криволинейные сопряжения.

При сборке сложных конструкций, например, секций или блоков, одновременно собирают несколько сопряжений.

Трудоемкость сборочных работ составляет до 40 – 50 % трудоемкости изготовления корпусных конструкций.

Сборка узлов и секций – это технологическая операция и она может быть разделена на более мелкие элементы – технологические комплексы приемов (ТКП):

1.Установка и ориентирование базовой детали с разметкой мест сопряжений.

Для установки и ориентирования деталей, проверки их положения необходимы сборочные базы – поверхности, линии и точки, определяющие положение собираемых элементов конструкций. Основные сборочные базы воспроизводят на сборочной оснастке (стендах и постелях). Они соответствуют основной плоскости (ОП), диаметральной плоскости (ДП), плоскости мидель-шпангоута (ПМШ). Вспомогательными базами могут быть ранее установленные элементы конструкций.

Кромки деталей и прилегающие к ним поверхности, подлежащие сварке, необходимо зачищать от ржавчины, окалины, влаги до чистого металла.

Ширина зоны зачистки на листах должна быть больше ширины сварного шва на 5 – 10 мм. Обычно – это 50 мм. Кромки профиля зачищаются на ширину 10 мм.

Зачистку производят пневматическими машинками с металлическими щетками или абразивными кругами. Кроме того для зачистки эффективно могут применяться специальные передвижные машинки.

Для выполнения разметки являются данные полученные с плаза. При выполнении сборки с применением сборочно-сварочных агрегатов разметка, как правило, не требуется.

2.Первичное наведение пригоняемых деталей с проверкой положения и предварительным закреплением.

Проверку положения, формы и размеров собираемой конструкции относительно базовых плоскостей и линий производят с применением рулеток, уровней, а также с применением оптических приборов.

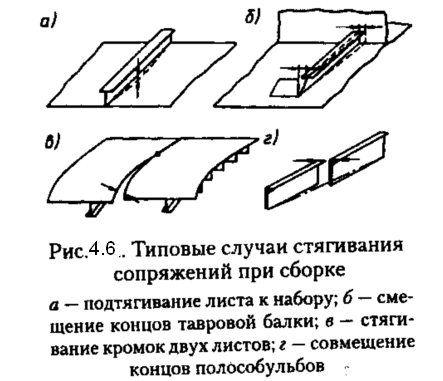

3.Совмещение кромок и стягивание сопряжений.

При выполнении сборки необходимо прилагать усилия к собираемым деталям для их перемещения в требуемое положение, совмещения кромок и стягивания сопряжений. Величина стягивающих усилий зависит от формы и геометрических характеристик собираемых элементов, размеров зазора и лежит в пределах от 80 до 500 кН.

Типовые случаи стягивания сопряжений показаны на рис. 4.6.

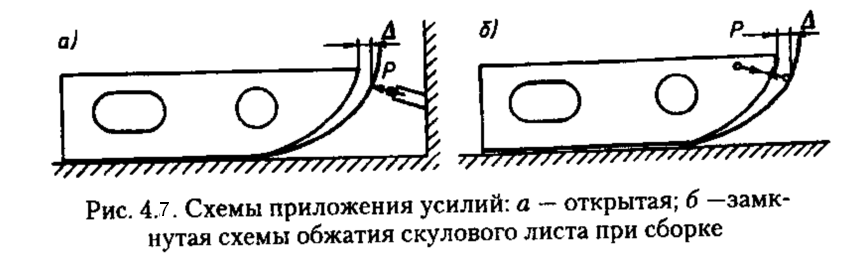

Сборочные усилия можно прилагать по открытой или замкнутой схемам (см. рис.4.7).

Рис. 4.6. Типовые случаи стягивания сопряжений при сборке:

а – подтягивание листа к набору; б – совмещение концов таврового набора;

в – стягивание кромок листов; г – совмещение концов полособульбов.

При открытой схеме реакция сборочного усилия воспринимается внешними элементами сборочно-сварочной оснастки.

При замкнутой схеме усилия воспринимаются смежными участками собираемой конструкции и на оснастку не передаются. Во втором случае требуются меньшие усилия, что объясняется податливостью обоих элементов конструкции.

Рис. 4.7. Схема приложения усилий при обжатии скулового листа:

а – открытая; б – замкнутая.

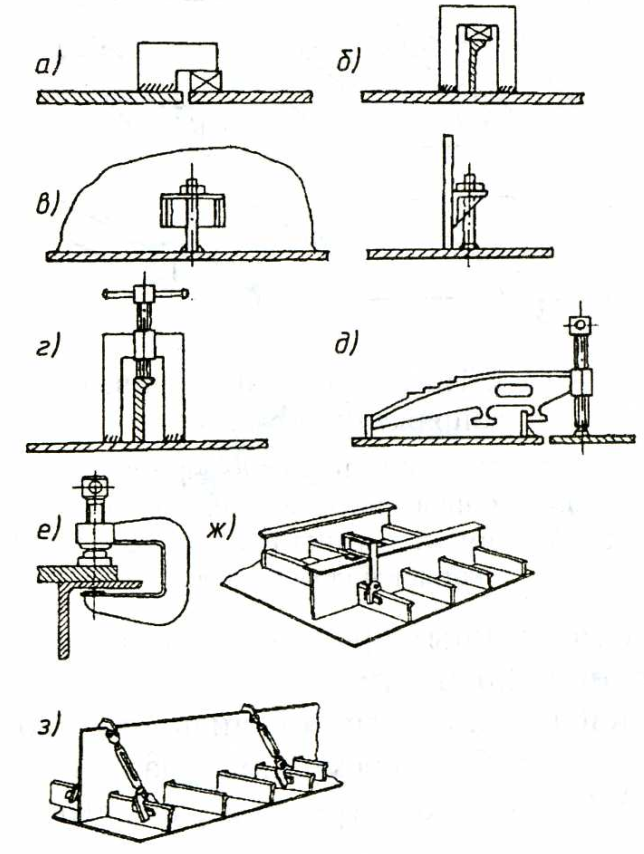

Для создания усилий при сборке используются различные стягивающие или прижимные сборочные приспособления (рис.4.8.)

Сборочные приспособления можно разделить на универсальные и специализированные.

Во всех этих приспособлениях можно выделить два основных элемента:

- опорный, с помощью которого приспособление крепится к конструкции;

- силовой, с помощью которого прикладывается силовое воздействие.

Опорные элементы могут быть:

- приварными,

- неприварными.

Использование приварных элементов увеличивает трудоемкость сборки и вызывает опасность повреждения поверхности конструкции дополнительными сварными швами.

Рис.4.8.Прижимные приспособления:

а, б – Г – и П – образные скобы с клиньями; в – болт – угольник;

г – скоба с нажимными болтами; д – скоба «рыбий хвост»; е – струбцины;

ж – клиновой прижим; з – прижим с талрепами.

Неприварные опорные элементы имеют механические, вакуумные или электромагнитные захваты. Использование их ограничено из-за большой массы и размеров (см. рис.4.9).

Рис.4.9. Сборочный прижим с вакуумными захватами.

Наряду с универсальными, используются и специализированные сборочные приспособления и агрегаты (см. рис. 4.10), которые входят в состав механизированных линий или механизированного оборудования, их примеры мы рассмотрим позднее.

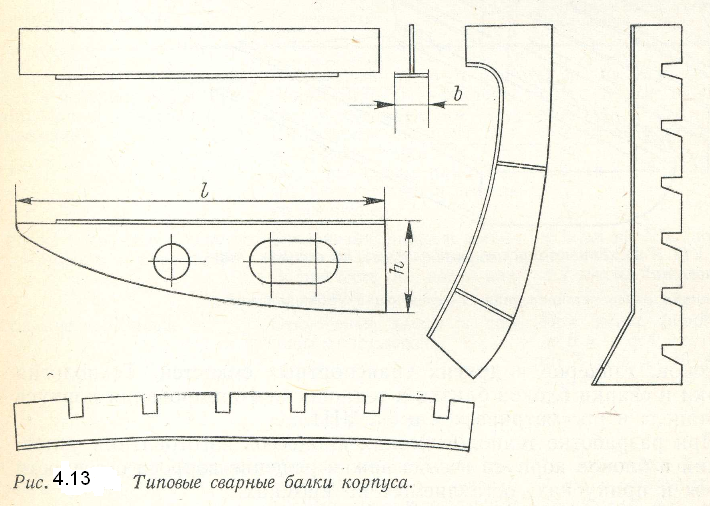

Рис. 4.10. Агрегат установки ребер жесткости на полотнище

4.Закрепление сопряжений с проверкой и корректировкой положения деталей при сборке конструкций под сварку

Закрепление деталей при сборке конструкций под сварку выполняют с помощью электроприхваток (жесткое закрепление) или эластичными креплениями (гребенками, скобами, талрепами, струбцинами.)

Электроприхватки – это короткие сварные швы длиной 20 – 50 мм, устанавливаемые на расстоянии 250 – 500 мм друг от друга. Электроприхватки выполняют электродами той же марки, которые будут применяться для сварки основного шва.

Сварка узлов и секций

Сварка узлов и секций выполняется, в основном, механизированным способом в закрытых помещениях.

Объем ручной сварки составляет до 10 % общей протяженности сварных швов.

Высокий уровень механизации сварки при изготовлении узлов объясняется возможностью располагать узлы в удобное для сварки положение с помощью специальных кантователей и манипуляторов. (особенно это широко применяется при роботизированной сварке).

Все стыковые соединения протяженностью более 2 метров имеющих уклон вдоль шва менее 8 0 и поперек до 20 0 свариваются в нижнем положении автоматической сваркой под слоем флюса – это наиболее производительный способ сварки.

Швы тавровых соединений в нижнем положении можно сваривать автоматической сваркой под слоем флюса или автоматической или полуавтоматической в среде защитных газов.

Полуавтоматической сваркой в среде защитных газов выполняют сварку коротких (длиной менее 2 м) швов тавровых и стыковых соединений. Этим же способом выполняют сварку длинных швов пересечений элементов в любом пространственном положении. В качестве защитных газов применяют углекислый газ - СО2 или смесь газов – углекислый газ+аргон ( 18 % СО2 + 82 % Аr)

Применение смеси защитных газов обеспечивает следующие преимущества по сравнению со сваркой в среде СО2:

- стабильнее горит дуга,

- меньше разбрызгивание металла, что уменьшает объем зачистки швов после сварки.

Сейчас в России и Европе широко применяется эффективная технология для сварки корпусных конструкций – сварка порошковой проволокой.

Порошковая проволока представляет собой металлическую трубку, внутри которой находится специальный порошок, состав которого улучшает качество сварного соединения.

Сварка порошковой проволокой может выполняться в любом положении, но особенно эффективна при сварке швов в потолочном положении.

Применение порошковой проволоки позволяет:

- повысить качество сварного шва,

- повысить производительность сварки

Высокая эффективность сварки порошковой проволокой оправдывает ее применение, несмотря на то, что она в 3 раза дороже сплошной сварочной проволоки.

В реальных сварных соединениях всегда могут встречаться погрешности формы и внутреннего строения. Чтобы убедиться в отсутствии недопустимых дефектов, сварные корпусные конструкции подвергаются внешнему и внутреннему контролю.

Размеры допустимых погрешностей сварных швов оговариваются класссификационным обществом, под наблюдением которого строится судно (Российский Регистр, Германский Ллойд, Английский Ллойд).

Контроль сварных соединений узлов и секций корпуса включает:

– внешний осмотр и измерение сечения швов всех сварных соединений по всей протяженности;

– проверку некоторых швов проникающим излучением (рентгено- или гамма-графированием), перечень таких швов приведен в Правилах Классификационных обществ;

– ультразвуковой контроль некоторых швов, осуществляемый вместо контроля проникающим излучением или параллельно с ним;

– проверку плотности отдельных сварных швов путем смачивания керосином одной из сторон после промазывания мелом другой стороны шва.

Правка корпусных конструкций.

Изготовление сварных конструкций сопровождается сварочными деформациями, возникающими от неравномерного нагрева конструкций при сварке в условиях, исключающих свободное образование и развитие тепловых деформаций металла.

Остаточные сварочные деформации разделяются на общие и местные.

Общие вызывают изменение размеров и формы всей конструкции – продольное и поперечное укорочение и изгиб конструкций.

Местные деформации приводят к изменению формы отдельных элементов конструкций, например, вызывая бухтиноватость полотнищ, домики по стыкам и пазам свариваемых листов.

Если эти деформации превышают допустимые значения, необходимо выполнять правку конструкций. Для таких узлов как балки и полотнища, можно использовать холодную правку на прессах и вальцах.

Секции, как правило, правят с использованием местных нагревов.

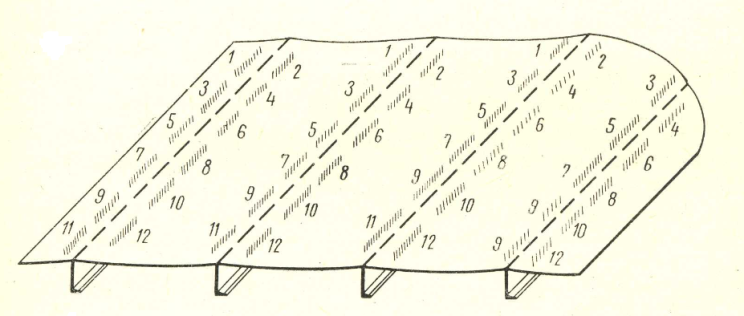

При местном нагреве металла до температуры 650º - 750ºС в зоне нагрева образуются остаточные деформации сжатия, которые приводят после остывания металла к стягиванию окружающих зон. В зоне нагрева толщина металла увеличивается на десятые и сотые доли мм. Нагрев выполняют пятнами или полосами. Форма и размеры зон нагрева зависят от толщины выправляемой конструкции и размеров деформаций (см. рис.4.11,а).

Нагревы выполняют специальными газовыми горелками (см. рис.4.11,б) или токами высокой частоты.

а)

б)

Рис.4.11. Правка конструкций

а) –схема нагрева конструкции при правке

б)– горелка для нагрева металла при правке.

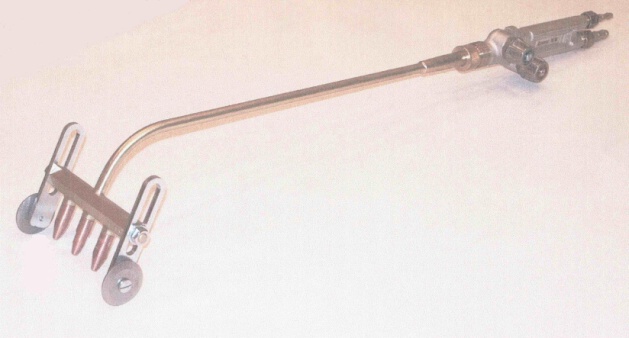

Пневматические работы

К пневматическим относят работы, выполняемые с помощью инструмента, приводимого в действие энергией сжатого воздуха. Сжатый воздух давлением 0,4 – 0,6 МПа поступает к потребителю по специальным магистральным трубопроводам от заводской компрессорной станции. Пневматические инструменты могут быть ударного или вращательного действия.

К инструментам ударного действия относятся рубильные, чеканные и клепальные молотки.

К инструментам вращательного действия относятся сверлильные, шлифовальные и другие пневматические машины.

Рис. 4.12. Пневматический инструмент:

а – рубильный молоток; б- -зачистная машинка.

Работа пневматического инструмента сопровождается шумом, вибрацией, оказывает вредное воздействие на работающих и окружающих.

Для сокращения объема пневматических работ заменяют рубку тепловой резкой и строжкой, зачистку кромок выполняют с применением фрез, используют неприварные сборочные приспособления (см. рис.4.9).

Установку деталей насыщения целесообразно производить при изготовлении секций корпуса для сокращения стапельных и достроечных работ.

Заключительным этапом изготовления узлов и секций является контроль их формы и размеров. Контроль может осуществляться с помощью оптических или лазерных измерительных систем. Как правило, допускаемые отклонения составляют 2 – 8 мм.

После проверки формы и размеров производят контуровку конструкций, при которой удаляют припуски по кромкам.

Затем конструкцию чистят и окрашивают консервирующим грунтом, который защищает от коррозии в период постройки. На современных заводах для этого используются специальные окрасочные камеры.

Изготовление узлов

Конструктивно-технологическая классификация узлов представлена на рис.4.1. Узлы каждой группы имеют особенности, которые определяют выбор технологических процессов их изготовления.

Рассмотрим технологию изготовления типовых узлов корпусных конструкций.

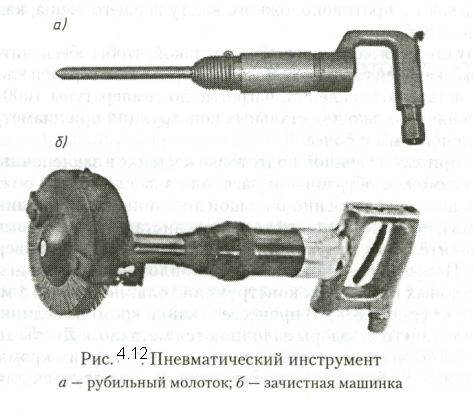

Сварные балки. Балками называются узлы, у которых отношение длины к большему размеру поперечного сечения более 4,5– 5,0. На морских транспортных судах с продольной или смешанной системой набора протяженность сварных и прокатных балок составляет от 250 до 450 длин корпуса. Из них от 6 до 20 % – это сварные балки в основном таврового профиля. Балки могут быть прямолинейные и криволинейные, с поперечными ребрами и без них (см. рис.4.13).

Технологическими особенностями сварных балок являются:

- простота сборки из-за небольшого числа деталей,

- значительная протяженность продольных швов, что делает целесообразным применение автоматической сварки,

- склонность балок к получению сварочных деформаций, вследствие их большой гибкости (большое отношение длины к размеру поперечного сечения).

Существующая технология изготовления сварных балок включает:

-ручной вариант,

-на специальных станках,

- на механизированных поточных линиях

- на роботизированных комплексах.

При ручном варианте - изготовление балок выполняется на стендах или столах.

Сначала укладывается полка и на нее устанавливается по разметке стенка. При необходимости ставятся сборочные приспособления для обеспечения требуемой величины сварочного зазора или используются кондуктора с обеспечением требуемого положения свариваемых деталей. Стенка закрепляется электроприхватками.

Собранную балку могут передавать для сварки на специальную позицию. Как правило, используется автоматическая или полуавтоматическая сварка.

Рис. 4.13. Типовые сварные балки корпуса судна.

Для механизации изготовления сварных балок в России был разработан ряд специальных станков.

Станки типа СКТ-12-1 (СКТ – 2) предназначены для изготовления прямолинейных и криволинейных, симметричных и несимметричных тавровых балок с длиной 2.500 – 12.000 мм. Высота стенки 170 – 1000 мм и ширина пояска 80-450 мм. Наибольшая стрелка прогиба 900 мм. Используется автоматическая сварка под флюсом.

Для обеспечения крупносерийной постройки судов была разработана механизированная линия МИБ – 700 А которая обеспечивала изготовление тавровых балок длиной до 12 метров с максимальными размерами поперечного сечения 20х710 мм. Линия снабжена устройством для приложения усилий, позволяющих создавать в процессе сварки обратный выгиб для компенсации сварочных деформаций. Скорость сварки составляет до 70 метров в час. Линия обеспечивает изготовление балок, не требующих последующей правки.

В настоящее время на судостроительных заводах для изготовления сварных балок имеются и другие варианты механизированного оборудования ( см. рис. 4.14). В состав такого оборудования входят:

- устройство для подачи полки и стенки на позицию сварки,

- устройство для закрепления полки и стенки в заданном положении,

- сварочное оборудование для сварки под флюсом или в среде защитных газов.

Рис. 4.14. Механизированное оборудование для изготовления тавровых балок

По-прежнему важной задачей остается предотвращение сварочных деформаций и уменьшение объема правки балок после сварки.

Для крупносерийного изготовления тавровых балок целесообразно использовать поточные линии.

Линии по изготовлению сварных тавровых балок позволяют выполнять предварительную сборку и фиксацию ребра и полок, автоматизированную подачу на сварочный портал, одновременную двухстороннюю сварку и выгрузку. Линии отличаются универсальностью применительно к сварке как тавровых, так и двутавровых конструкций, быстротой переналадки, обеспечивают высокую производительность и качество сварки широкой номенклатуры тавровых балок.

В процессе изготовления тавровая балка может находиться как в вертикальном, так и в горизонтальном положении. При изготовлении балки в горизонтальном положении сварка осуществляется без предварительной прихватки, пояски могут быть несимметричны относительно стенки. Значительно уменьшаются сварочные деформации, отсутствует необходимость правки.

Рис. 4.15. Поточная линия изготовления сварных тавровых балок

Короткие тавры, бракеты и кницы с поясками. Такие узлы имеют тавровую или Г-образную форму поперечного сечения (см. рис.4.16). Сборку узлов можно осуществлять на плоских стендах с использованием кондукторов, фиксирующих положение пояска и стенки узла. Сваривают такие узлы полуавтоматами в среде защитных газов. Узлы с прямолинейными поясками целесообразно сваривать целой партией, укладывая каждый узел по непрерывной линии один за другим вдоль хода головки сварочного автомата.

Рис. 4.16. Короткие тавры, бракеты и кницы с поясками

|

из

5.00

|

Обсуждение в статье: Технологическая классификация сборочных единиц корпуса судна |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы