|

Главная |

Широкие полосы с ребрами или поясками.

|

из

5.00

|

К таким узлам относятся узлы рамного набора, например, стрингеры, флоры, рамные бимсы (см. рис.4.17).

Рис.4.17. Широкие полосы с ребрами или поясками

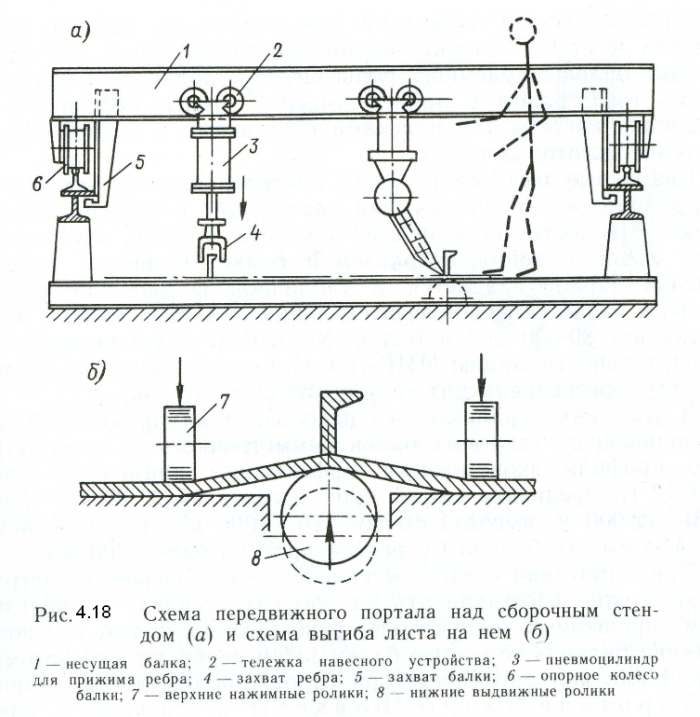

Сборку и сварку таких узлов выполняют на плоских стендах, оборудованных передвижными порталами (см. рис. 4.18).

На портал навешивают устройства для прижима ребер жесткости к листам и для сварки ребер с листами (рис.4.19).

При приварке ребер жесткости к листам характерным видом деформаций являются « домики ». Для их предупреждения используют сосредоточенный обратный выгиб листа роликами, встроенными в стенд. Для этого ролики выдвигаются над плоскостью стенда. Величина выступа ролика должна обеспечивать создание в кромке листа растягивающих напряжений, равных 0,5  . Одновременно на лист вблизи сварного шва нажимают верхние упоры или ролики.

. Одновременно на лист вблизи сварного шва нажимают верхние упоры или ролики.

При постройке больших серий судов для изготовления узлов рамного набора в сборочно-сварочном цехе могут организовываться специальные механизированные поточные линии (МПЛ) и участки (см. рис. 4.20).

Механизированные поточные линии представляют собой совокупность технологических позиций, связанных транспортной системой. На каждой из позиций выполняется часть технологического процесса изготовления изделия, и установлено механизированное оборудование для выполнения этой части технологического процесса. Количество позиций механизированных поточных линий (МПЛ) зависит от состава операций технологического процесса, а также от количества выпускаемых изделий. При небольшой программе выпуска изделий организация поточной линии не может быть экономически оправдана.

Рис. 4.18. Схема передвижного портала над сборочным стендом (а)

и схема выгиба листов на стенде (б):

1 – несущая балка ; 2 – тележка навесного устройства;

3 – пневмоцилиндр для прижимного устройства;

4 – захват ребра; 5 – захват балки; 6 – опорное колесо балки;

7 – верхние нажимные ролики; 8 – нижние нажимные ролики.

Рис. 4.19. Приварка ребер жесткости на МПЛ

Поточная линия, показанная на рис.4.20, предназначена для изготовления узлов набора с максимальными габаритами 12м х 3,2м х 1м. Линия состоит из 5 позиций. На первой позиции производится сборка и сварка полотнища узла. На 2 позиции производится установка и прихватка набора. На 3 позиции производится приварка набора. Для предотвращения сварочных деформаций применяется обратный выгиб (см. рис.4.18). Позиции 4 и 5 предназначены для завершающих работ по изготовлению узла – установка и приварка поясков, установка подкреплений, зачистка и скругление кромок, замеры, контрольные операции, контуровка узлов.

Рис.4.20. Схема поточной линии изготовления узлов рамного набора.

Полотнища секций. Это очень распространенный тип узлов корпуса судна, который состоит из нескольких собранных и сваренных между собой листов. Максимальная стрелка прогиба, при которой полотнище выделяется в самостоятельный узел, равна 1/50 меньшего размера секции в плане. При больших стрелках прогиба полотнища собирают в сборочно-сварочных постелях.

Полотнища можно изготавливать по двум организационно-технологическим вариантам:

– сборка и сварка полотнища в виде отдельного узла, подаваемого на площадку хранения, а затем на участок сборки секций;

– сборка и сварка полотнищ на первых позициях механизированной поточной линии изготовления плоских секций. После сварки полотнище передается на следующие позиции для установки и приварки набора и насыщения.

В первом варианте сборка полотнищ осуществляется на плоском стенде с применением универсальных сборочных приспособлений. Собранные стыки закрепляют электроприхватками.

При сборке полотнищ на механизированной поточной линии стенды могут быть оборудованы специальными устройствами для ориентирования и стягивания кромок собираемых листов.

Сварка листов полотнищ – наиболее трудоемкая и ответственная операция. Много внимания уделяется механизации процесса сварки. В настоящее время на судостроительных предприятиях используется несколько способов сварки листов.

На многих предприятиях применяют технологию двухсторонней сварки, которая получила название сварки «на весу». В этом случае сварку полотнища, собранного на стенде, выполняют сначала с одной стороны, затем его кантуют (переворачивают), выполняется строжка корня сварного шва, затем выполняют подварку с обратной стороны полотнища (рис.4.21,г).

При выполнении такой сварки необходимо тщательно подгонять стыкуемые кромки и применять ограниченные режимы сварки во избежание прожогов. Качество сварного шва получается хорошее за счет технологии двусторонней сварки.

Более предпочтительным считают способ, при котором осуществляется автоматическая сварка полотнищ на специальном стенде с желобами, заполненными флюсом, то есть сварка на флюсовой подушке (рис.4.21,б).

Рис.4.21. Схемы способов сварки стыковых соединений полотнищ:

а – на флюсо-медной подкладке; б – на флюсовой подкладке;

в – на скользящем ползуне; г – «на весу»;

1 – верхний слой флюса; 2 – шлаковая корка;

3 – медная подкладка; 4 – воздушный шланг для поджатия;

5 – нижний слой флюса; 6 – скользящий медный ползун;

7 – электрод.

Флюс предохраняет от протекания расплавленного металла шва, позволяет собирать полотнища с увеличенными зазорами между кромками листов. Такая технология значительно облегчила сборку полотнищ, исключила подрезку кромок и позволила применять достаточно высокие режимы сварки.

На Российских заводах широкое распространение получила односторонняя сварка с двусторонним (обратным) формированием шва стыковых соединений листов толщиной до 32 мм. Этот способ исключает необходимость в кантовке крупногабаритных полотнищ, а также уменьшает время на сварку швов. Для реализации этого способа создан специальный сварочный стенд, состоящий из электромагнитных балок, оснащенных флюсомедной подкладкой с прижимным устройством (рис.4.21,а). Полотнища на таких стендах сваривают трехдуговым сварочным автоматом, установленным на портале. Сварку можно производить одной, двумя или тремя дугами в зависимости от толщины свариваемых листов.

На заводах применяется также односторонняя сварка на скользящем медном ползуне (рис.4.21,в). В этом случае листы полотнища при сборке скрепляют не электроприхватками, а гребенками (эластичными креплениями), которые удаляют по очереди в процессе сварки.

Вследствие большой площади и малой жесткости полотнища получают значительные сварочные деформации в результате усадки продольных и поперечных швов. Для предупреждения таких деформаций полотнище в процессе изготовления прижимают к стенду массивными балками или грузами и удерживают до остывания металла.

Для устранения угловых деформаций («домиков») при сварке полотнищ с обратным формированием шва флюсомедную подкладку устанавливают на массивную балку. Балку можно выдвигать выше уровня стенда, что позволяет создавать поперечный изгиб, аналогичный, показанному на рис. 4.18,б, но в стыковом, а не тавровом соединении. Этот изгиб компенсирует сварочную деформацию «домик».

Фундаменты. На судно устанавливают большое количество фундаментов под различные механизмы, устройства и тому подобное. Они отличаются большим разнообразием формы и размеров. Фундаменты состоят из большого числа деталей, которые включают: опорные планки для установки механизмов, приборов и т.п., стенки, ребра жесткости, кницы, для обеспечения жесткости и прочности фундаментов.

Конструкции судовых фундаментов имеют значительное число коротких швов, расположенных в разных пространственных положениях.

К таким конструкциям предъявляются повышенные требования по обеспечению плоскостности опорных поверхностей и к качеству сварных швов. Фундаменты, как правило, имеют опорные планки, которые можно использовать как базовые при сборке конструкции (см. рис. 4.22).

Большинство фундаментов собирают опорными планками вниз на плоских стендах с использованием универсальной оснастки. Сварку осуществляют полуавтоматами.

Рис.4.22. Судовые фундаменты

Для выпуска большой программы фундаментов и других небольших объемных узлов может использоваться механизированный участок. Схема типового механизированного участка изготовления фундаментов приведена на рис.4.23. Участок включает три последовательно расположенные позиции, оснащенные средствами механизации для сборки, сварки, контроля формы изготавливаемых фундаментов.

В состав технологического оснащения позиции I входит сборочная плита, имеющая специальные пазы, в которые устанавливаются сборочные приспособления.

На позиции II установлены два позиционера и две поворотные стрелы для размещения механизмов, подающих сварочную проволоку для полуавтоматов. Позиционеры позволяют вращать свариваемые фундаменты для обеспечения выполнения сварки в нижнем положении.

На позиции III размещаются жесткие металлические плиты для проведения контроля формы и размеров фундаментов.

Рис. 4.23.Механизированный участок сборки и сварки судовых фундаментов.

1 – стенды; 2 – консольный кран; 3 – плита для правки; 4 – контейнер транспортный; 5 – позиционер; 6 – поворотная стрела для размещения подающего механизма;

7 – сборочная плита;8 – поворотная стрела для подвесного инструмента;

9 – контейнер с деталями.

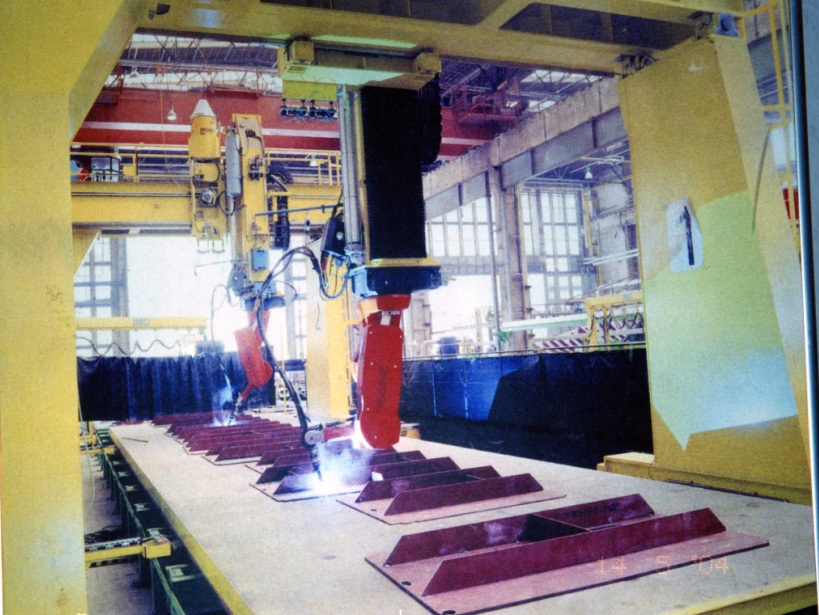

Следует отметить, что в машиностроении в настоящее время для сварки различных пространственных конструкций широко применяются универсальные промышленные роботы, оснащаемые сварочным оборудованием и манипуляторами. Общая система управления позволяет обеспечивать их надежную совместную работу.

Роботизированные технологические комплексы (РТК) можно применять и в судостроении, например для изготовления мелких узлов или фундаментов (рис.4.24).

Рис. 4.24. РТК сварки мелких узлов.

1 – позиционер; 2– свариваемый узел; 3– сварочный робот; 4– система управления.

Изготовление секций

По технологической последовательности после изготовления деталей и узлов приступают к сборке и сварке секций. Конструктивно-технологическая классификация секций представлена на рис.4.1.

К конструктивно-технологическим признакам секций относятся следующие:

– форма ограничивающей поверхности

– соотношение высоты и числа балок набора разного направления;

– отношение максимальной высоты секции к меньшему размеру в плане.

Секции каждой группы имеют особенности, которые определяют выбор технологических процессов их изготовления.

Плоскостные секции. Секции с плоским полотнищем изготавливают на плоских металлических стендах с применением простейшего сборочного инструмента и приспособлений.

Для изготовления тонколистовых (4– 6 мм) секций поверхность балок стенда должна иметь сплошной металлический настил, для толстолистовых – ( более 8 мм ) секций такой настил необязателен.

Изготовление секции с набором одного направления (см. рис. 4.25) включает следующие операции:

– укладка полотнища на стенд;

–разметка мест установки набора;

– зачистка мест установки балок набора на полотнище;

– установка набора с применением сборочных приспособлений для обжатия набора к обшивке, закрепление набора на прихватках;

–автоматическая или полуавтоматическая приварка набора к полотнищу.

Рис.4.25. Плоская секция с набором одного направления.

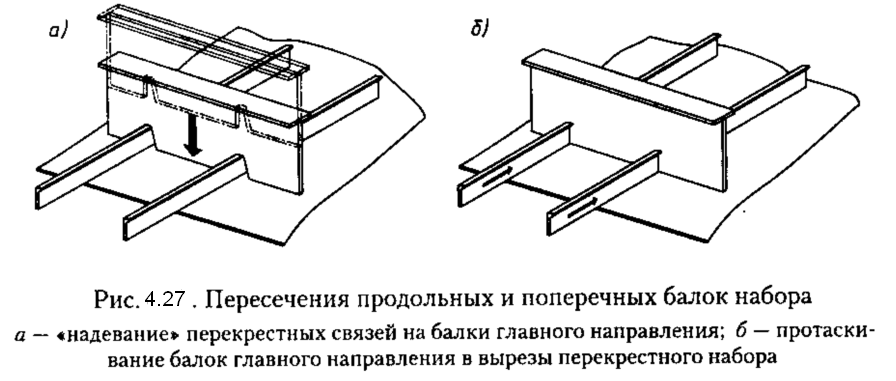

Процесс изготовления плоских секций с перекрестным набором – набором двух направлений (см. рис.4.26), более сложный.

Рис.4.26. Плоская секция с набором двух направлений.

Рис. 4.27. Пересечение продольных и поперечных балок набора:

а – «надевание перекрестных связей на балки главного набора»;

б – протаскивание балок главного набора через выреза перекрестного набора.

В зависимости от конструктивного решения узла пересечения балок набора (см. рис.4.27) могут применять следующие варианты технологии сборки таких секций.

1. Раздельный способ сборки и сварки набора применяют, если высокие перекрестные связи имеют свободный вырез для прохождения более низких балок главного направления (рис.4.27,а). В этом случае сначала собирают и сваривают балки главного направления с полотнищем.

После этого на них «надевают» перекрестный набор и сваривают его с полотнищем. В последнюю очередь сваривают набор между собой.

2. Совмещенный способ сборки и сварки набора применяют, если вырезы в перекрестном наборе выполнены по контуру балок главного направления (рис.4.27,б). В этом случае перекрестный набор собирают с полотнищем, а затем через вырезы в нем протаскивают и прихватывают балки главного направления.

После сборки набора между собой и с полотнищем сваривают соединения балок, а затем их приваривают к полотнищу полуавтоматами в среде защитных газов или под флюсом по образовавшимся между набором ячейкам.

Если в перекрестных балках нет отверстий для прохода балок главного направления, набор главного направления режется на перекрестных связях и устанавливается в виде коротышей. С полотнищем собирается первая из балок высокого набора. К ней притыкаются балки главного направления. Далее собирают следующую балку высокого набора, и так далее собирается вся секция. После сборки выполняют сварку по ячейкам.

3.Каркасный способ применяют для секций с большим числом балок двух направлений (рис.4.28).

Рис.4.28. Плоская секция с высоким перекрестным и высоким набором главного направления

В этом случае вначале собирают и сваривают между собой балки главного направления и перекрестные. Образовавшийся каркас устанавливают на готовое полотнище и сваривают с полотнищем ячейковым методом (рис. 4.29).

Преимущество ячейкового метода заключается в том, что сварку могут вести одновременно несколько сварщиков, при этом создаются лучшие условия для равномерного деформирования всей конструкции.

Рис. 4. 29. Схема изготовления плоскостных секций каркасным способом

Рис.4.30. Сборка и сварка каркаса секции на поточной линии

Для плоскостных секций характерными деформациями являются:

- продольное и поперечное укорочение,

- общий изгиб в продольном и поперечном направлениях,

- местные деформации полотнища между ребрами жесткости.

Существует несколько технологических приемов для уменьшения этих деформаций.

- увеличение размеров секций на ожидаемую величину деформаций;

- упругий выгиб полотнища перед приваркой к нему набора.

Плоская база и простота конструкции плоских секций создают предпосылки для организации их изготовления на механизированных поточных линиях.

В России и за рубежом многие годы эффективно эксплуатируются поточные линии изготовления плоских секций. Эти механизированные поточные линии (МПЛ) отличаются:

– количеством и компоновкой позиций, то есть распределением операций технологического процесса и оборудования по позициям линии;

– техническими характеристиками оборудования, которые определяют параметры секций, изготавливаемых на линии.

На рис.4.31. показана схема типовой поточной линии изготовления крупногабаритных плоских секций. Максимальные габариты изготавливаемых конструкций 12*12м при высоте рамного набора до 3м, и массой до 80 тонн.

Рис. 4.31. Схема механизированной поточной линии для сборки

и сварки крупногабаритных плоскостных секций.

Линия состоит из шести позиций.

Позиция №1 предназначена для сборки и односторонней сварки полотнища.

Листы подаются краном с помощью магнитной траверсы на стол и позиционируются с помощью прецизионных цепных конвейеров и магнитного манипулятора над магнитным прижимным устройством. Позиция оборудована неподвижным порталом с агрегатом для односторонней сварки под флюсом. При необходимости осуществляется разворот сваренного полотнища.

Позиция №2 предназначена для контуровки, шлифования, зачистки, разметки и маркировки полотнища.

Для выполнения данных работ применяется портал для контурной резки с ЧПУ, оснащенный устройствами для шлифования, плазменной разметки и маркировки.

Позиция №3 предназначена для установки и прихватки набора главного направления на полотнище.

Набор подается в поддонах, которые краном устанавливаются на тележку. Порталом для установки и прихватки набора профили выгружаются из поддона, подаются на линию установки, позиционируются, и затем производится прихватка.

Портал оборудован кареткой для прихватки, на которой размещаются сварочные агрегаты и устройство для подтягивания листа к стенке профиля для предотвращения возникновения зазора между стенкой профиля и полотнищем.

Позиция №4 предназначена для приварки набора основного направления с применением устройства предварительного выгиба.

Для сварки угловых швов применяется сварочный портал, оборудованный сварочной кареткой и сварочными аппаратами.

Для предотвращения сварочных деформаций угловых швов и тонких листов (толщина<12 мм), устанавливается устройство для предварительного выгиба, которое состоит из 2 рядов магнитов и подъемной балки. В зоне стенки свариваемого профиля лист прижимается магнитами и подъемная балка поднимает часть листа между магнитами (макс. 15 мм) таким образом, что деформация полотнища после сварки уменьшается. Секция перемещается от шпации к шпации через данное устройство, тем самым, уменьшая общую сварочную деформацию всей конструкции (см. рис.4.32).

Рис.4.32. Позиция приварки набора главного направления

Позиция №5 предназначена для установки рамного набора (наружных стенок и выгородок) продольного и поперечного направления.

Для установки рамного набора продольного и поперечного направления применяется сборочный портал, расположенный над балочно-роликовым полем. Транспортировка секций на рабочие позиции производится цепным транспортером

Позиция №6 предназначена для сварки рамного набора.

Для сварки продольных и поперечных соединений балок применяется сервисный портал. Этот портал оборудован 4 сварочными агрегатами для сварки, подаваемых к месту сварки с помощью талей.

Механизированные поточные линии экономически целесообразны при полной загрузке. Это обеспечивается серийным выпуском судов, имеющих в составе корпуса достаточное количество секций, отвечающих требованиям механизированного изготовления.

При ограниченной программе выпуска плоских их изготавливают на специализированных участках, оснащенным механизированным оборудованием для выполнения наиболее трудоемких операций технологического процесса.

Полуобъемные секции. Полуобъемные секции могут быть открытыми и закрытыми, то есть имеющими накрывающее перекрытие. По условиям ведения работ изготовление закрытых секций более трудоемкое и сложное. В малых замкнутых пространствах внутри закрытых секций создаются крайне неблагоприятные условия для работающих и для применения средств механизации.

Рис.4.33. Закрытая полуобъемная секция.

При изготовлении закрытых секций обычно стремятся закончить выполнение всех внутренних швов до установки накрывающего перекрытия.

Технология изготовления полуобъемных секций различается в зависимости от того, имеет секция плоскую поверхность или она ограничена только криволинейными поверхностями.

Плоскую поверхность часто используют в качестве сборочной базы, что позволяет применять для сборки и сварки плоские стенды.

Технологический процесс изготовления полуобъемной секции на плоском основании включает следующие операции:

– укладка плоской части секции (настил второго дна или внутренний борт с набором) на стенд;

– установка рамного набора, сборка и сварка его с базовым полотнищем и имеющимся на нем набором;

– установка и приварка насыщения;

– установка на набор листов наружной обшивки и сварка их соединений;

– кантовка секции, и приварка набора к наружной обшивке изнутри.

При отсутствии базовых плоских элементов набор можно устанавливать и временно закреплять на плоском стенде. Образованный таким образом каркас накрывают листами наружной обшивки и сваривают их соединения с набором и между собой.

Сборку и сварку криволинейных секций без плоской базы выполняют в сборочно-сварочных постелях.

Технологический процесс изготовления полуобъемной секции в сборочно-сварочных постелях включает следующие операции:

– проверка обводов лекальной поверхности постели;

– установка, сборка и сварка листов наружной обшивки с одной стороны;

– разметка обшивки;

– установка и приварка всех балок набора;

– установка и приварка насыщения;

– установка и закрепление накрывающего настила (если настил есть);

– снятие секции с постели и ее кантовка;

–подварка швов по наружной обшивке, приварка накрывающего полотнища к набору;

– возвращение секции в исходное положение, проверка ее формы и размеров.

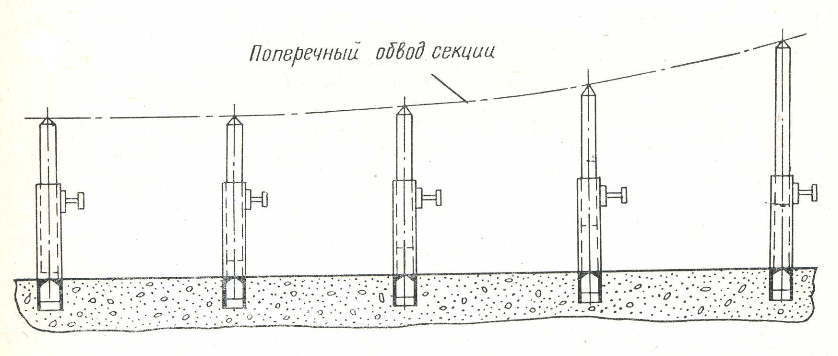

Сборочные постели наиболее применимая группа оснастки. Все постели образуют рабочие лекальные поверхности, определяющие форму и размеры изготавливаемых на них секций.

По конструкции и способу образования лекальной рабочей поверхности постели делятся на стоечные и лекальные, апо назначению -на специализированные (для изготовления секций только одного вида) и универсальные.

Одной из наиболее распространенных конструкций являются специализированные стоечные постели, рабочая поверхность которых образована путем установки на металлическую сборочную площадку металлических стоек. Стойки могут изготавливаться из полосового или профильного проката, высота их определяется по высоте шпангоутных сечений, снятых с плаза (рис.4.34).

Рис.4.34. Специализированная стоечная постель.

В последние годы получили распространение механизированные стоечные постели, где для задания рабочей лекальной поверхности используются выдвижные стойки (рис.4.35).

Рис.4.35. Стоечная постель с выдвижными стойками

Расстояние между стойками зависит от кривизны собираемой секции и определяется из условий обеспечения плавности обводов.

У лекальных постелей стойки заменены лекалами. Лекала представляют собой листовую или рамную конструкцию. Лекала устанавливают на основании постели через одну или две шпации. Лекала раскрепляют продольными связями (рис.4.36). Лекальные постели требуют больших затрат металла и трудоемки в изготовлении, но в них удобно проводить сборку, поэтому их применяют при серийном изготовлении секций.

Рис.4.36. Специализированная лекальная сборочно-сварочная постель

При переходе от постройки судов одного проекта к другому значительные затраты связаны с проектированием и изготовлением новых постелей. Трудоемкость изготовления и установки специализированных постелей может достигать 18-20% трудоемкости сборки и сварки секции. Это вынуждает отказываться от специализированных постелей и переходить к применению универсальных постелей.

Рис. 4.37. Универсальная постель:

1 – выдвижная стойка; 2 - балка

На рис.4.37. показана универсальная постель для изготовления днищевых секций. Постель состоит из балок 3 с выдвижными стойками 2 для создания рабочей поверхности, соответствующей обводам изготавливаемой секции.

Скуловая часть днищевой секции имеет разные кривизну и высоту от основной плоскости судна. Для получения требуемых обводов скуловой части секции на балках установлены на роликах два подвижных подлекальника 1, которые также снабжены выдвижными стойками 2.

Сборка и сварка полуобъемных секций может выполняться на механизированных линиях, которые предусматривают два технологических варианта изготовления.

В первом варианте при проектировании линий были учтены принципы поточного производства. Весь технологический процесс осуществляют на позициях, каждая из которых представляет собой специализированное рабочее место для выполнения определенных технологических операций. При этом объект производства — секция— перемещается с позиции на позицию. На рис. 4.38 показана линия изготовления бортовых секций максимальными размерами 8,5х10,5х3,6 м массой до 36т.

Рис. 4.38. Позиции МПЛ изготовления бортовых секций:

I – настройка постели, сборка наружной обшивки; II – сварка наружной обшивки;

III, IV – установка продольного и поперечного набора;

V – установка подсекции палубы;VI, VII – сварка секции;

VIII – (три позиции) установка и приварка насыщения;

IX - кантовка секции, сварочные работы после кантовки;

X – доделочные работы, контроль секции; XI – сдача секции.

Основная часть линии (поточная) состоит из семи передвижных универсальных постелей. На позициях I - VII секция совместно со сборочной постелью перемещается по рельсовому пути. После освобождения отсекции на позиции VII постель возвращается цеховым краном на позицию I.

На позициях VIII, X и XI установлены стационарные постели, в которые секцию укладывают при окончательной сборке для предотвращения искажения ее формы и обводов и их проверки перед сдачей.

На позиции IX установлен кантователь, обеспечивающий кантовку и сварку секций в нижнем положении. На позициях VIII - XI секции перемещают цеховым краном, а вывозят из цеха на судовозных тележках.

По второму варианту изготовление секций производится на линии, состоящей из одной основной и одной–двух вспомогательных позиций с универсальным многоцелевым оборудованием.

Основная часть технологического процесса выполняется на одной позиции. Перемещение секций на вспомогательные позиции и кантовка секций осуществляется цеховыми кранами. На рис. 4.39 показан общий вид подобной механизированной линии ДБС-8, предназначенной для изготовления криволинейных днищевых и бортовых секций.

Рис. 4.39. Механизированная линия ДБС – 8.

Объемные секции. Объемными секциями могут быть секции оконечностей, секции ярусов надстроек, секции крупных фундаментов.

Объемные секции с плоскими обводами собирают на сборочных стендах на плоской ограничивающей поверхности, с криволинейными обводами — в специальных постелях – кондукторах (см. рис.4.40).

Рис. 4.40. Кондуктор для сборки и сварки объемной секции носовой оконечности:

1 – каракас; 2 – верхний ярус лесов; 3 – опорные угольники бортовой подсекции; 4 – лекала для килевой подсекции.

Рис. 4.41. Схема сборки объемной секции носовой оконечности.

Наиболее сложен технологический процесс сборки объемных секций оконечностей. Их сборку начинают с установки в кондуктор килевой коробки. Затем устанавливают предварительно собранный узел штевня и стыкуют его с килевой коробкой. При этом проверяют положение штевня, в том числе относительно ДП.

Взависимости от обводов секции в кондуктор устанавливают отдельные гнутые листы наружной обшивки или предварительно сваренные полотнища (при небольшой погиби), обжимают к лекалам кондуктора и соединяют с килевой коробкой, штевнем и друг с другом.

После сварки соединений выполняют разметку и зачистку линий установки набора, производят сборку и сварку с обшивкой. После окончания сварки набора устанавливают секции закрывающих палуб или платформ, предварительно собранных в виде плоскостных секций.

При изготовлении объемных секций общие сварочные деформации не возникают или малы, поскольку секции обладают жесткостью во всех трех направлениях. Кроме того, объем сварочных работ относительно невелик, так как большая их часть уже выполнена ранее при изготовлении узлов и плоскостных секций.

Объемные секции надстроек и их ярусов имеют некоторые конструктивные и технологические особенности: большие плоские поверхности из листов малой толщины (до 8-12 мм), подкрепленных набором преимущественно одного направления и малой высоты, наличие большого числа крупных вырезов для дверей и иллюминаторов.

В целях упрощения работ объемную секцию яруса надстройки часто собирают в перевернутом положении из предварительно изготовленных плоскостных секций палуб, наружных стенок и внутренних выгородок, используя палубу в качестве базовой плоскости.

Рис 4.42. Объемная секция фундамента под турбозубчатый агрегат при сборке:

1 – верхняя опорная плита; 2 – главные поперечные стенки;3 – бракеты.

Объемные секции крупных фундаментов также собирают на стендах в перевернутом положении, используя в качестве базы опорную поверхность фундамента (рис.4.42).

Изготовление блоков секций. Блок секций представляет собой крупную пространственную конструкцию, состоящую из секций, отдельных узлов и деталей. Как правило, это часть корпуса судна ограниченная по длине плоскостями, параллельными мидель-шпангоуту.

Блоки секций изготавливаются на специализированных участках сборочно-сварочного цеха недалеко от построечного места. Участки сборки блоков оборудуют опорными и опорно- транспортными устройствами, аналогичными стапельным.

Обычно формирование блока секций проводится в такой последовательности:

- установка днищевых секций на опорное устройство,

-установка и закрепление секций поперечных переборок,

- установка и закрепление бортовых секций,

- установка временных монтажных рам вблизи монтажных стыков, если поперечные переборки отстоят от монтажных стыков больше, чем на две шпации,

- установка внутренних конструкций и судовых фундаментов,

- установка палубных секций.

- сварка пазов между днищевыми, бортовыми и палубными секциями,

- обварка контуров поперечных переборок

- контроль сварных швов,

- проверка конструкций на непроницаемость;

-контроль размеров и обводов особенно в районе монтажных стыков.

Способы выполнения основных видов корпусных работ при формировании блоков секций, а также применяемый инструмент и приспособления аналогичны используемым при изготовлении узлов и секций.

|

из

5.00

|

Обсуждение в статье: Широкие полосы с ребрами или поясками. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы