|

Главная |

Предварительная обработка проката

|

из

5.00

|

Поступающий на судостроительные предприятия листовой прокат, как правило, имеет отклонения от плоскостности, а балки профиля имеют отклонения от прямолинейности, которые появляются при изготовлении на металлургических заводах. Эти отклонения могут привести к погрешностям при изготовлении деталей. Поэтому в корпусообрабатывающем цехе обработку проката начинают с предварительной правки. Правка – это создание в укороченных волокнах проката деформаций растяжения. Существуют способы правки изгибом и растяжением.

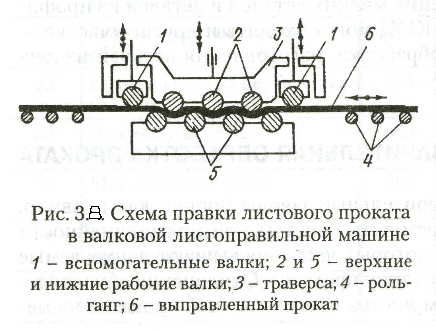

Правку изгибом выполняют на валковых правильных машинах, схема правки на которых показана на рис. 3.7. Лист за счет сил трения затягивается между двумя рядами валков правильной машины и многократно изгибается между ними, отчего укороченные волокна растягиваются. Число проходов зависит от толщины листа и не превышает пяти. Для листов толщиной более 6 мм применяют 5 или 7-валковые машины, для листов меньшей толщины – 9-11-валковые машины.

Рис. 3.7. Схема правки листового проката в валковой листоправильной машине:

1 – вспомогательные валки ;2,5 – верхний и нижний рабочие валки;

3 – траверса; 4 – рольганг; 6 – выправляемый лист проката.

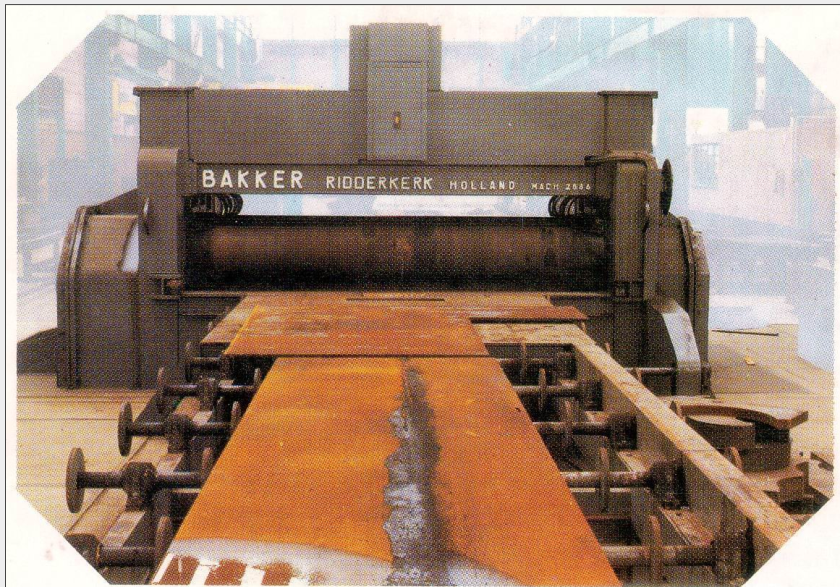

Рис.3.8. Листоправильная машина

Правку растяжением осуществляют на правильно-растяжных машинах. Прокат закрепляют в зажимах машины. Под действием гидравлического усилия прокат растягивают в продольном направлении. При растяжении на 1-2% длины выравниваются все искривления листа и профиля. Правка на правильно-растяжных машинах увеличивает производительность труда в 6-8 раз. Основной недостаток такого способа правки – повреждение поверхности листа насечкой от зажимов, что требует отрезки концов листа длиной 300 мм.

Профильный прокат правят на горизонтально-гибочных прессах (см. рис.3.9), на роликовых правильных машинах и на растяжных машинах.

Рис. 3.9. Правка профиля на горизонтально-гибочном прессе

Листовой и профильный прокат, поступающий на судостроительное предприятие, обычно покрыт слоем окалины и ржавчины, имеет масляные или другие загрязнения. Это требует очистки проката и последующего антикоррозионного покрытия, предохраняющего металл от окисления в период изготовления корпусных конструкций.

Для проката толщиной 4 мм и более применяют механический способ очистки. Для проката меньшей толщины применяют химическую очистку.

Механическую очистку дробеметным способом выполняют на поточной линии, где производятся последовательно:

– сушка и обезжиривание нагревом до 34º до 40ºС;

– очистка ударами дроби от ржавчины и окалины;

– удаление пыли с очищенных поверхностей;

– нанесение грунта (защитного покрытия).

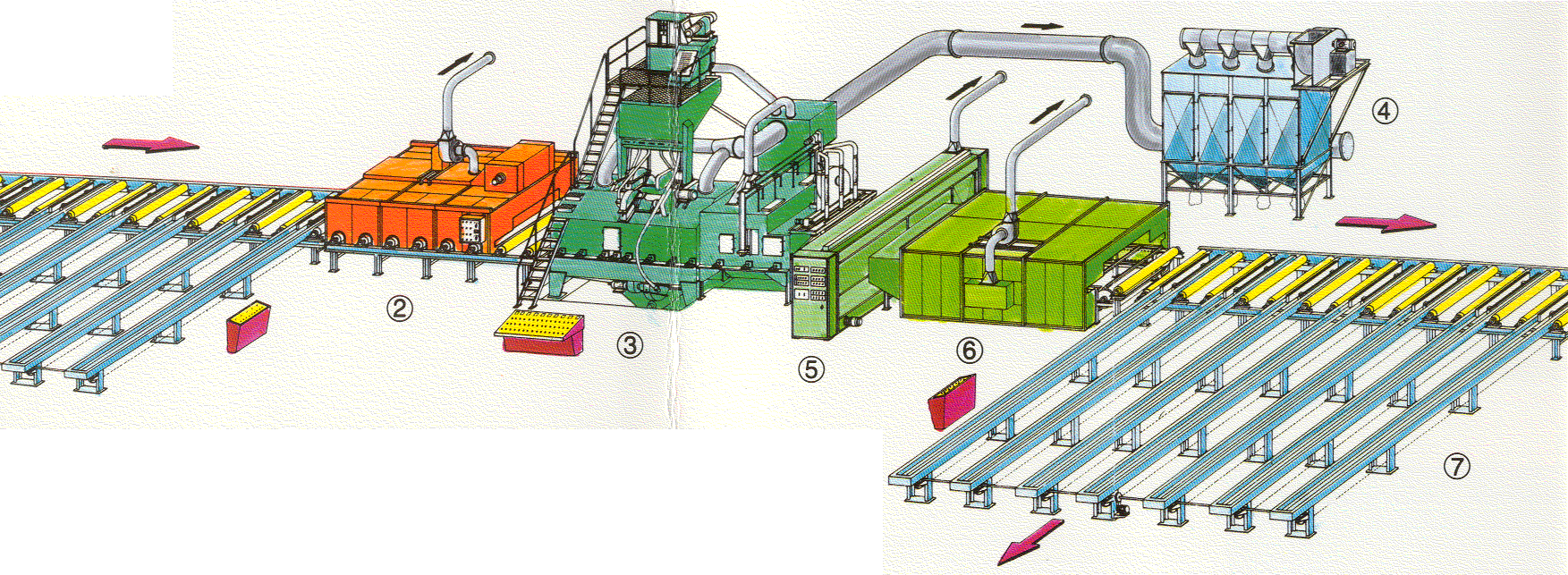

Такая предварительная подготовка предохраняет металл от ржавления в течение 8–10 месяцев. На рис. 3.10. показана схема поточной линии очистки и грунтовки проката, на рис.3.11.– участок предварительной обработки проката в цехе.

Рис. 3.10. Схема поточной линии очистки и грунтования металлопроката

1– подающий рольганг; 2 – камера предварительного нагрева проката; 3 – установка дробеметной очистки; 4 – система очистки воздуха;5 – камера грунтования; 6 – камера сушки; 7 – выходной рольганг и шлепперное устройство

Химическую очистку тонких (толщиной менее 4 мм) листов выполняют травлением в 15-20% растворе соляной или серной кислоты в течение 1-3 часов в зависимости от марки и состояния поверхности материала. Затем листы промывают холодной водой, нейтрализуют в растворе кальцинированной соды и окончательно промывают водой. На очищенные поверхности наносят фосфатирующий раствор, а после его сушки – раствор олифы в уайтспирите. Такое покрытие защищает металл в течение 3 месяцев.

Рис.3.11. Участок предварительной обработки проката

3.3. Разметка и маркирование деталей

Разметка – это нанесение на листы и профили контуров деталей в натуральную величину с учетом припусков на обработку и сборку. При разметке также наносят базовые и контрольные линии деталей и линии присоединения смежных деталей, используемые при сборке конструкций. Одновременно детали маркируют, то есть наносят надписи и знаки, определяющие данную деталь.

Разметку деталей выполняют в тех случаях, когда предусматривается механическая резка, ручная тепловая резка или тепловая резка на переносных машинах.

Существует ручная разметка по эскизам и шаблонам и разметка на машинах с ЧПУ.

Исходными данными при разметке по эскизам являются карты раскроя листов и профиля и эскизы, задающие форму и размеры деталей. По этим данным разметчик выполняет на листе или профиле необходимые геометрические построения. Размеры измеряют рулеткой, прямые линии прочерчивают чертилкой по металлической линейке или отбивают намеленной ниткой. На металле разметку фиксируют кернением.

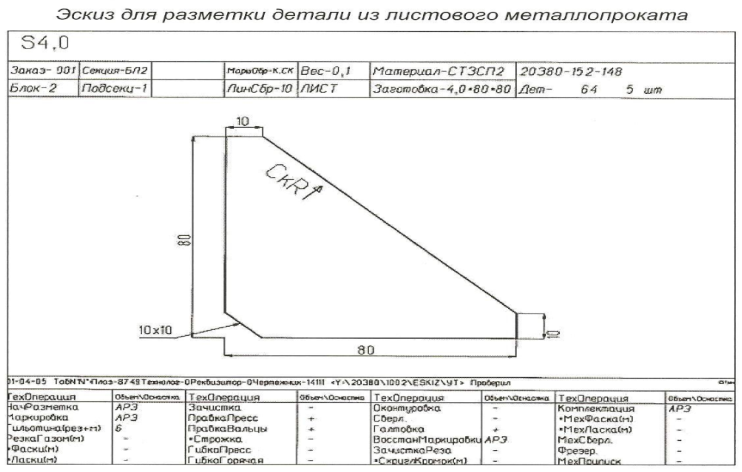

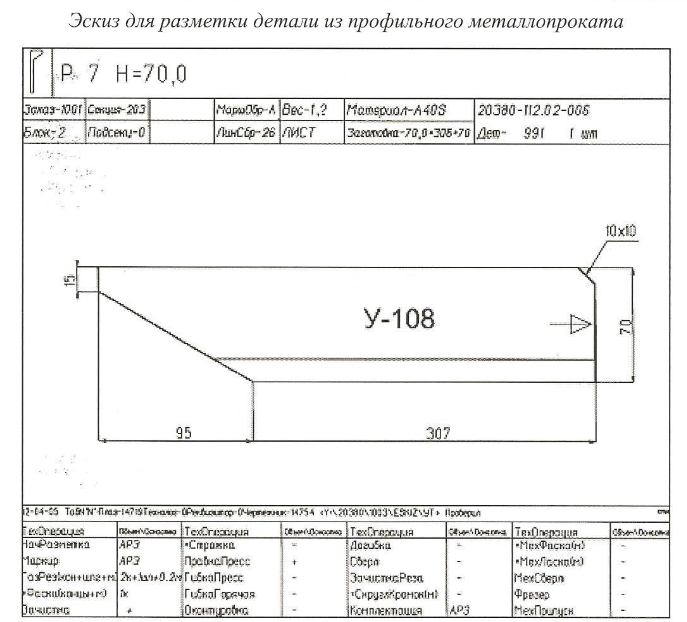

При разметке по шаблонам их раскладывают на листе, обводят чертилкой и линии кернят. Этот метод более точен и требует меньше затрат по сравнению с разметкой по эскизам, однако необходимо обеспечить изготовление и хранение шаблонов. Разметка по шаблонам применяется при изготовлении большого числа одинаковых деталей. На рис. 3.12 и 3.13. показаны эскизы для разметки листовой и профильной деталей.

Рис.3.12. Эскиз для разметки листовой детали.

Рис.3.13. Эскиз для разметки профильной детали

При изготовлении все детали маркируют, то есть наносят основную, дополнительную и вспомогательную марки.

Основная марка включает номер заказа, марку стали, номер чертежа секции и номер детали. Дополнительная марка содержит ориентирные надписи (нос, корма, верх, левый борт, ДП.), номера шпангоутов, припуски и т.д. Вспомогательная марка состоит из общих указаний, например, «вырез вскрыть после сборки).

Маркирование может выполняться вручную специальными маркерами. Для автоматизации маркирования деталей в судостроении было разработано несколько машин с ЧПУ. Существуют машины, которые наносят маркировку ударным методом – пневмокерном или пневмозубилом. Газолазерные машины наносят маркировку путем образования на поверхности металла канавок за счет расплавления металла лучом лазера.

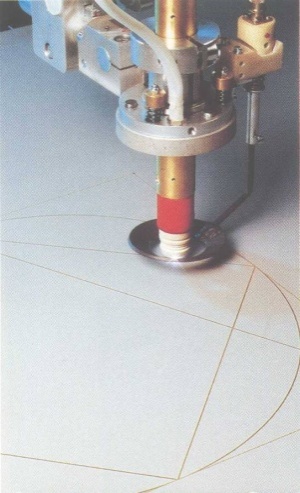

В настоящее время на судостроительных предприятиях машины с ЧПУ для тепловой резки оснащают специальными разметочно-маркировочными устройствами с использованием:

– плазменного маркировщика для нанесения разметки и марки на металл расплавлением его на глубину 0,03–0,25 мм при ширине линии 0,5– 1,0 мм (см. рис.3.14);

- специализированных горелок, которые наносят на лист линии толщиной 5–20 мкм и шириной 0,6– 2,0 мм расплавленным в факеле горелки порошком цинка (Zn). Такое устройство показано на рис.3.15.

Рис.3.14 Плазменное разметочное устройство

Рис.3.15. Устройство для разметки и маркировки порошком цинка

|

из

5.00

|

Обсуждение в статье: Предварительная обработка проката |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы