|

Главная |

ОПИСАНИЕ КОНСТРУКЦИИ ТОРМОЗНОГО ОБОРУДОВАНИЯ ГРУЗОВОГО ВАГОНА

|

из

5.00

|

Конспект №2

ПО ТЕМЕ: «КОНСТРУКЦИЯ И РЕМОНТ АВТОТОРМОЗНОГО ОБОРУДОВАНИЯ

ГРУЗОВОГО ВАГОНА»

СОДЕРЖАНИЕ

| 1 | Описание конструкции тормозного оборудования грузового вагона…. | 89 |

| 1.1 | Устройство пневматической части тормозного оборудования…………. | 90 |

| 1.2 | Устройство тормозной рычажной передачи…………………………….. | 90 |

| 1.3 | Назначение тормозной магистрали………………………………………. | 93 |

| 1.4 | Назначение соединительных рукавов……………………………………. | 94 |

| 1.5 | Назначение концевых кранов…………………………………………….. | 94 |

| 1.6 | Назначение запасных резервуаров……………………………………….. | 95 |

| 1.7 | Назначение тормозных цилиндров………………………………………. | 96 |

| 1.8 | Назначение авторежимов…………………………………………………. | 97 |

| 1.9 | Назначение и принцип работы воздухораспределителя………………… | 98 |

| 2 | Ремонт тормозного оборудования. Общие положения……………….… | 102 |

| 2.1 | Объем ремонта тормозного оборудования….………................................ | 103 |

| 2.1.1 | Объем ремонта тормозного оборудования при деповском ремонте…… | 103 |

| 2.1.2 | Объем ремонта тормозного оборудования при капитальном ремонте… | 105 |

| 2.2 | Ремонт соединительных рукавов Р36 и Р17Б ……………………....…… | 107 |

| 2.2.1 | Дефектация соединительных рукавов……………………………………. | 107 |

| 2.2.2 | Комплектование соединительных рукавов……………………………… | 108 |

| 2.2.3 | Испытание соединительных рукавов…………………………………….. | 109 |

| 2.3 | Ремонт концевых и разобщительных кранов……………………............. | 112 |

| 2.3.1 | Ремонт концевых кранов 190, 4304, 4304М……………………………… | 112 |

| 2.3.2 | Ремонт концевых кранов 4314, 4314Б……………………………………. | 113 |

| 2.3.3 | Ремонт шаровых разобщительных кранов………………………………. | 114 |

| 2.3.4 | Ремонт разобщительных кранов пробкового типа……………………… | 115 |

| 2.3.5 | Ремонт шаровых трехходовых кранов 4325Б……………………………. | 117 |

| 2.4 | Ремонт регуляторов тормозных рычажных передач……………..……… | 119 |

| 2.4.1 | Требования к ремонту и дефектации авторегуляторов…………………. | 119 |

| 2.4.2 | Испытание регуляторов тормозной рычажной передачи………………. | 119 |

| 2.5 | Ремонт тормозного цилиндра……………………………………..…….... | 121 |

| 2.5.1 | Требования к ремонту тормозных цилиндров…………………………… | 121 |

| 2.5.2 | Испытание тормозных цилиндров………………………………………... | 123 |

| 2.6 | Ремонт авторежима………………………… ……………………...…….. | 124 |

| 2.6.1 | Требования к ремонту авторежимов……………………………………… | 124 |

| 2.6.2 | Требования к испытанию авторежимов………………………………….. | 125 |

| 2.6.3 | Устройство типового стенда для испытания авторежимов……..…....... | 126 |

| 2.6.4 | Методика испытания авторежимов на типовом стенде…………………. | 127 |

| 2.7 | Ремонт камер воздухораспределителя……………………………….…... | 129 |

| 2.7.1 | Требования к ремонту камер воздухораспределителей………………… | 129 |

| 2.7.2 | Испытание камер воздухораспределителей……………………………… | 129 |

| 2.8 | Ремонт запасного резервуара……………………………………..…….… | 130 |

| 2.8.1 | Испытание запасных резервуаров………………………………………… | 130 |

| 2.9 | Ремонт тормозной рычажной передачи…………………………….….…. | 132 |

| 2.9.1 | Дефектация триангелей……………………………………………………. | 132 |

| 2.9.2 | Дефектация башмаков неповоротных…………………………………… | 133 |

| 2.9.3 | Дефектация подвески триангеля и валиков……………………………… | 134 |

| 2.9.4 | Дефектация деталей рычажной передачи при деповском ремонте…….. | 134 |

| 2.9.5 | Дефектация деталей рычажной передачи при капитальном ремонте…. | 135 |

| 2.9.6 | Сборка рычажной передачи………………………………………………. | 136 |

| 2.9.7 | Регулировка тормозной рычажной передачи…………………………….. | 137 |

| 2.9.8 | Регулировка тормозной рычажной передачи грузовых вагонов при производстве текущего отцепочного ремонта…………………………… | 142 |

| 2.9.9 | Испытание на растяжение тормозной тяги………………………………. | 144 |

| 2.10 | Требования к резиновым изделиям…………….. ………….………….…. | 145 |

| 3 | Требования к монтажу тормозного оборудования………….…..….…… | 146 |

| 3.1 | Общие требования к монтажу…………………………………………… | 146 |

| 3.2 | Устройство безрезьбовой арматуры……………………………………… | 147 |

| 3.3 | Установка соединений безрезьбовых…………………………………… | 152 |

| 3.4 | Ремонт безрезьбовой арматуры…………………………………………… | 153 |

| 3.5 | Монтаж тормозного оборудования……………………………………….. | 154 |

| 3.6 | Установка и регулировка авторежима……………………………………. | 155 |

| 4 | Приемка тормозного оборудования на грузовых вагонах………....…… | 157 |

| 5 | Испытания тормоза грузовых вагонов на типовой установке……..…… | 158 |

| 5.1 | Общие требования к испытанию тормоза………………………………... | 158 |

| 5.2 | Характеристика типовой установки для испытания тормоза…………… | 158 |

| 5.3 | Испытание типовой установки……………………………………………. | 159 |

| 5.4 | Подготовка к испытанию тормоза вагона………………………………... | 160 |

| 5.5 | Проверка плотности пневматической части вагона……………………... | 160 |

| 5.6 | Проверка действия тормоза вагона……………………………………….. | 161 |

| 5.7 | Проверка выпускного клапана и завершения испытаний………………. | 163 |

Приложение А………………………………………..………………………...….164

Приложение Б………………………………………..………………………...…..166

Приложение В………………………………………..………………………...…..167

Приложение Г…………………………………………..……………………....….169

Приложение Д…………………………………………..……………………....….171

Приложение Е……………………………………………….………………..……172

Перечень используемой литературы и нормативной документации.……………….……..173

ОПИСАНИЕ КОНСТРУКЦИИ ТОРМОЗНОГО ОБОРУДОВАНИЯ ГРУЗОВОГО ВАГОНА

Тормозное оборудование грузового вагона — это устройство, позволяющее создать искусственное сопротивление движению с целью регулирования скорости или полной остановки поезда. От его исправного состояния зависит безопасность движения вагона и поезда в целом.

На грузовых вагонах применяется пневматическое тормозное оборудование, которое приводится в действие сжатым воздухом. В них воздух поступает в цилиндры и давит на поршень, который преобразует давление воздуха в усилие на тормозные колодки, прижимая их к ободу колеса, либо к тормозному диску на оси. В тормозные цилиндры воздух поступает из запасных резервуаров, находящихся на каждой единице подвижного состава. В свою очередь в запасные резервуары воздух поступает из тормозной магистрали, протянутой вдоль всего состава. Управляет воздушными потоками устройство под названием воздухораспределитель, который также находится на каждой единице подвижного состава. В случае повреждения тормозной магистрали (в том числе при разрыве поезда) и выходе воздуха из неё в атмосферу, воздухораспределитель напрямую соединяет запасной резервуар с тормозным цилиндром. В этом случае происходит экстренное торможение — воздух поступает в цилиндры под максимальным давлением, благодаря чему реализуется максимальная тормозная сила. Основной недостаток пневматического тормоза заключается в том, что скорость распространения воздушной волны, а следовательно и срабатывания тормозов по составу, равна скорости звука (331 м/с). Для проверки работы пневматических тормозов, после завершения формирования поезда производят их полное опробование. При этом проверяется действие тормозов всех вагонов в составе, а также скорость утечки воздуха из тормозной магистрали.

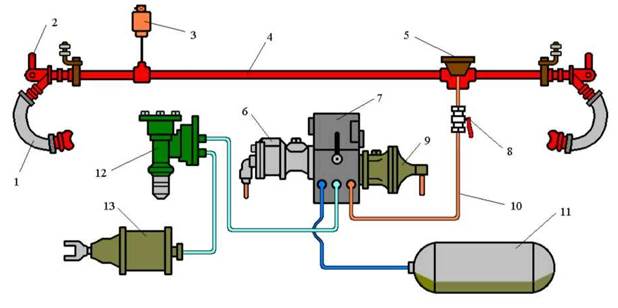

Рисунок 1 – Схема тормозного оборудования грузового вагона

1.1 Пневматическая часть тормозного оборудования, как показано на рисунке 1, включает в себя тормозную магистраль (воздухопровод) 4 с концевыми кранами 2 клапанного или шаровидного типа и соединительными междувагонными рукавами 1; двухкамерный резервуар 7, соединенный с тормозной магистралью 6 отводной трубой через разобщительный кран 8 и пылеловку — тройник 5 (кран 8 с 1974 г. устанавливается в тройнике 3); запасный резервуар 11; тормозной цилиндр 13; воздухораспределитель с магистральной 9 и главной 6 частями (блоками); авторежим 12; стоп-кран 3 со снятой ручкой.

Авторежим служит для автоматического изменения давления воздуха в тормозном цилиндре в зависимости от степени загрузки вагона — чем она выше, тем больше давление в тормозном цилиндре. При наличии на вагоне авторежима рукоятка переключателя грузовых режимов воздухораспределителя снимается после того, как режимный переключатель воздухораспределителя будет поставлен на груженый режим при чугунных тормозных колодках и средний режим при композиционных тормозных колодках. У рефрижераторных вагонов авторежима нет. Запасный резервуар имеет объем 78 л у четырехосных вагонов с тормозным цилиндром диаметром 356 мм и 135 л у восьмиосного вагона с тормозным цилиндром диаметром 400 мм.

Зарядка резервуара 7, золотниковой и рабочей камер воздухораспределителя запасного резервуара 11 производится из тормозной магистрали 4 при открытом разобщительном кране 8. При этом тормозной цилиндр через главную часть воздухораспределителя и авторежим 12 сообщен с атмосферой. При торможении давление в тормозной магистрали понижается через кран машиниста и частично через воздухораспределитель, который при срабатывании отключает тормозной цилиндр 13 от атмосферы и сообщает его с запасным резервуаром 11 до выравнивания давления в них при полном служебном торможении.

1.2 Тормозная рычажная передача предназначена для передачи усилия, развиваемого на штоке тормозного цилиндра, на тормозные колодки. В состав рычажной передачи входят триангели или траверсы с башмаками и тормозными колодками, тяги, рычаги, подвески, предохранительные устройства, соединительные и крепежные детали, а также автоматический регулятор выхода штока тормозного цилиндра.

По действию на колесо различают рычажные передачи с односторонним и двусторонним нажатием колодок. Выбор конструкции рычажной передачи зависит от количества тормозных колодок, которое определяется необходимой величиной тормозного нажатия и допускаемым удельным давлением на колодку.

Тормозная рычажная передача с двусторонним нажатием колодок имеет преимущества по сравнению с односторонним нажатием. При двухстороннем нажатии колодок колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок; удельное давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше, однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем, а температура нагрева колодок при торможении выше. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

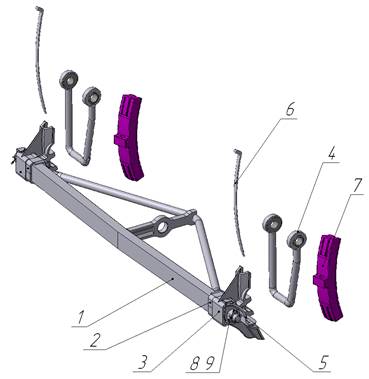

Для всех грузовых вагонов колеи 1520 мм характерной особенностью конструкции тормозной рычажной передачи является одностороннее нажатие тормозных колодок на колеса и возможность применения чугунных и композиционных колодок. Настройка рычажной передачи на определенный тип тормозных колодок выполняется перестановкой валиков затяжки 1-2 в соответствующие отверстия горизонтальных рычагов тормозного цилиндра, как показано на рисунке 2. Ближние к тормозному цилиндру отверстия «к» используются при композиционных колодках, а дальние отверстия «ч» - при чугунных колодках.

Рисунок 2 – Схема тормозного рычажной передачи

Устройство тормозной рычажной передача четырехосного грузового вагона показано на рисунке 3. Шток 6 поршня тормозного цилиндра и кронштейн мертвой точки 7 соединены валиками с горизонтальными рычагами 10 и 4, которые в средней части связаны между собой затяжкой 5. Затяжка 5 устанавливается в отверстия 8 при композиционных колодках, а при чугунных колодках в отверстие 9. С противоположных концов рычаги 4 и 10 сочленены валиками с тягой 11 и авторегулятором 3. Нижние концы вертикальных рычагов 1 и 14 соединены между собой распоркой 15, а верхние концы рычагов 1 соединены с тягами 2, верхние концы крайних вертикальных рычагов 14 закреплены на рамах тележек с помощью серег 13 и кронштейнов. Триангели 17, на которых установлены башмаки 12 с тормозными колодками, соединены валиками 18 с вертикальными рычагами 1 и 14. Для предохранения от падения на путь триангелей и распорок в случае их разъединения или обрыва предусмотрены предохранительные угольники 19 и скобы. Тормозные башмаки и триангели 17 подвешены к раме тележки на подвесках 16. Тяговый стержень регулятора 3 соединен с нижним концом левого горизонтального рычага 4, а регулирующий винт — с тягой 2. При торможении корпус регулятора 3 упирается в рычаг, соединенный с горизонтальным рычагом 4 затяжкой. Аналогичную рычажную передачу, отличающуюся только размерами горизонтальных рычагов, имеют полувагоны, платформы, цистерны и др. Для ручной регулировки рычажной передачи в тягах 2, серьгах 13 и затяжках 15 имеются запасные отверстия.

Рисунок 3 – Схема тормозной передачи четырехосного вагона

Привод ручного тормоза посредством тяги соединен с горизонтальным рычагом 4 в точке соединения с штоком 6 тормозного цилиндра, поэтому действие рычажной передачи будет такое же, как и при автоматическом торможении, но процесс совершается медленнее.

Наиболее ответственными деталями рычажной передачи грузовых вагонов являются триангели с глухой посадкой тормозных башмаков 3, как показано на рисунке 4 . Закладка 2 устанавливается с внутренней стороны башмака 3. Размещенный за башмаком наконечник 5 ложится на полочку боковой балки тележки в случае обрыва подвески 4 и предохраняет триангель от падения на путь. Смонтированные на цапфах детали закрепляются корончатыми гайками 8 и фиксируются шплинтами 9. Колодки 7 крепятся в башмаках чеками 6. Триангель 1 шарнирно соединяется с боковыми балками тележки посредством подвесок 4.

Рисунок 4 – Детали тормозной рычажной передачи

Рисунок 5

Для повышения надежности рычажной передачи и предупреждения падения затяжек и тяг обе полосы 1 каждого вертикального и горизонтального рычага сваривают между собой планками 2, как показано на рисунке 5. Соединительные валики при постановке в отверстия таких рычагов крепятся как обычно шайбой и шплинтом диаметром 8 мм.

1.3 Тормозная магистраль — система воздухопровода, находящегося под днищем (преимущественно) вагона или поезда, в которую подаётся воздух из компрессора локомотива и способствует торможению поезда. Также к тормозной магистрали относятся концевые краны (клапанного или шаровидного типа), тройники с разобщительными кранами и соединительные рукава.

Тормозная магистраль вагона с арматурой представлена на рисунке 6.

Рисунок 6 – Тормозная магистраль

Тормозная магистраль состоит из магистральной трубы 4, концевых кранов 7, междувагонных соединительных рукавов 8 с головками 9, подвесок 10, разобщительных кранов 12 для включения и выключения воздухораспределителей, пылеловки 3 для присоединения к магистральной трубе, отвода 13 к воздухораспределителю 11, стоп-кранов 2 и соединительных частей: муфт 5, контргаек 6 и тройников 1. На грузовых вагонах ручки со стоп-кранов сняты.

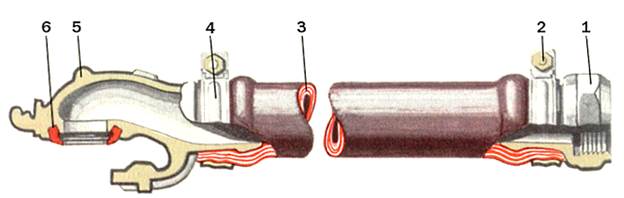

1.4 Соединительный рукав, показанный на рисунке 7, предназначен для объединения воздухопроводов единиц подвижного состава в поезде в общую тормозную сеть.

Рисунок 7 – Соединительный рукав

Рукав состоит из резино-тканевой трубки 3, в которой запрессованы наконечник 1 и головка 5 с гребнем и шпилькой . На расстоянии 8 - 10 мм от торцов трубки устанавливают хомуты 4, стягиваемые болтами 2. Место соединения двух головок уплотняется резиновым кольцом 6. Срок годности рукава - 6 лет. уплотнительного кольца - 3 года.

1.5 Концевой кран, показанный на рисунке 8,предназначен для перекрытия тормозной магистрали по обоим концам, а на тяговом подвижном составе, кроме того, и для перекрытия питательной магистрали.

| |||

| |||

Рисунок 8 – Концевой кран

Кран состоит из корпуса 1, клапана 2 с отражателем (полусферической поверхностью) «Б», двух резиновых уплотнительных колец 3, эксцентрикового кулачка 4, гайки 5 и ручки 6, укрепленной на квадрате кулачка шплинтом 7. Контргайка 8 служит для уплотнения и крепления тормозного соединительного рукава на отростке концевого крана.

Для перекрытия крана ручку 6 поворачивают вверх до упора, при этом палец «Б» перемещает клапан 2 влево и прижимает левое кольцо 3 к седлу штуцера 9. В этом положении палец «В» проходит за осевую линию примерно на 4° и сжимает левое уплотнительное кольцо на 3 - 4 мм, вследствие чего клапан 2 запирается.

Контрольное отверстие «А» диаметром 6 мм при закрытом положении крана сообщает магистраль со стороны соединительного рукава с атмосферой.

В открытом положении ручка крана располагается приблизительно вдоль оси отростка, а клапан 2 правым уплотнительным кольцом 3 прижимается давлением сжатого воздуха к седлу в корпусе 1.

На грузовых вагонах концевые краны должны быть установлены под углом 60° к вертикальной оси. Такой разворот концевого крана способствует улучшению условий работы соединительных рукавов при движении поезда в кривых участках пути, а также обеспечивает достаточную высоту головок разъединенных рукавов для предохранения их от ударов о детали горочных замедлителей при автоматическом разъединении рукавов на сортировочных горках.

1.6 Запасный резервуар предназначены для хранения запаса сжатого воздуха, необходимого для торможения. ЗР устанавливаются на каждой единице подвижного состава, имеющей воздухораспределитель.

На одном из днищ 5 запасного резервуара имеется штуцер 1 для присоединения трубы, а на корпусе - штуцер 2 для установки выпускного клапана или спускной пробки (заглушки) 3 как показано на рисунке 9.

Рисунок 9 – Запасный резервуар

1.7 Тормозной цилиндр предназначен для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В ТЦ происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

Конструктивно подавляющее большинство тормозных цилиндров имеют литой чугунный корпус, в котором расположены поршень со штоком и отпускная пружина. На подвижном составе применяются ТЦ с жестко закрепленным в поршне штоком, с самоустанавливающимся штоком, шарнирно соединенным с поршнем, и со встроенным автоматическим регулятором тормозной рычажной передачи.

Стандартный ТЦ № 188Б устанавливается на четырехосных грузовых вагонах, полувагонах, цистернах, платформах.

Рисунок 10 – Тормозной цилиндр №188Б

Тормозной цилиндр, как показано на рисунке 10, состоит из литого чугунного корпуса 14, передней крышки 8 с удлиненной горловиной и задней крышки 15, уплотненной резиновым кольцом. Задняя крышка крепится к корпусу большим количеством болтов, чем передняя, так как испытывает усилие сжатого воздуха до 4 тс, в то время, как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150 - 160 кгс.

На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана (посредством пальца 6) полая труба, являющаяся штоком 7. В горловине передней крышки расположены атмосферные каналы (Ат), в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость ТЦ от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушённое пробкой 16, - для установки манометра.

Тормозные цилиндры № 519Б имеют такое же конструктивное исполнение, что и ТЦ усл.№ 188Б, но больший внутренний диаметр корпуса - 16 дюймов вместо 14, и устанавливаются на шести- и восьмиосных вагонах.

Рисунок 11 – Тормозной цилиндр №519Б

1.8 Авторежим — устройство, автоматически регулирующее режим торможения поезда в зависимости от загрузки каждого вагона путём изменения давления воздуха в тормозных цилиндрах.

Применение авторежима позволяет:

- устранить ручное переключение с одного режима на другой, избегая юза, если такое переключение не было сделано.

- равномерно распределить усилия между вагонами.

- уменьшить продольные усилия во время торможения состава и таким образом реализовать высокие тяговые и тормозные усилия.

- улучшить тягово-энергетические показатели поезда.

В пневматических схемах тормозного оборудования авторежим расположен между тормозным цилиндром (либо реле-повторителем) и воздухораспределителем. Задающий орган грузового авторежима с пневматическим реле смонтирован на подрессоренной части кузова вагона. Упор задающего органа опирается на контактную планку, связанную с неподрессоренной частью вагонной тележки. При изменении прогиба рессорного подвешивания вагона (во время загрузки) происходит перемещение упора, в результате чего изменяется соотношение плеч рычага. Степень загрузки вагона оценивается задающим органом авторежима посредством измерения им прогиба рессорного подвешивания.

На грузовом подвижном составе применяют грузовой авторежим с непрерывным слежением за режимом загрузки вагона.

Динамические колебания, передаваемые на упор авторежима с непрерывным слежением за режимом загрузки, практически полностью гасятся пневматическим демпфером, размещённым в верхней части задающего органа.

Рисунок 12 – Авторежим грузового вагона

|

из

5.00

|

Обсуждение в статье: ОПИСАНИЕ КОНСТРУКЦИИ ТОРМОЗНОГО ОБОРУДОВАНИЯ ГРУЗОВОГО ВАГОНА |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы